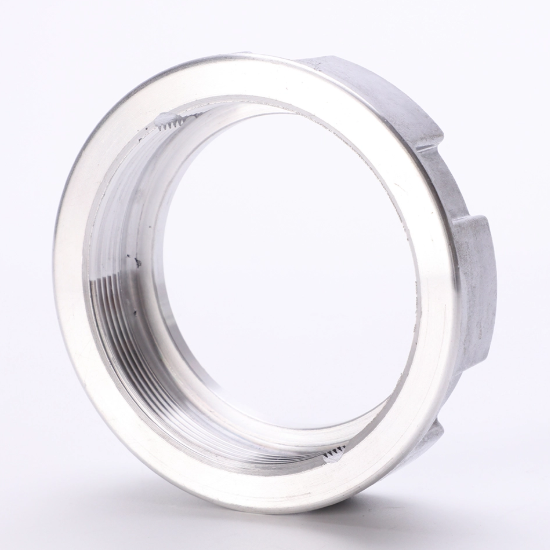

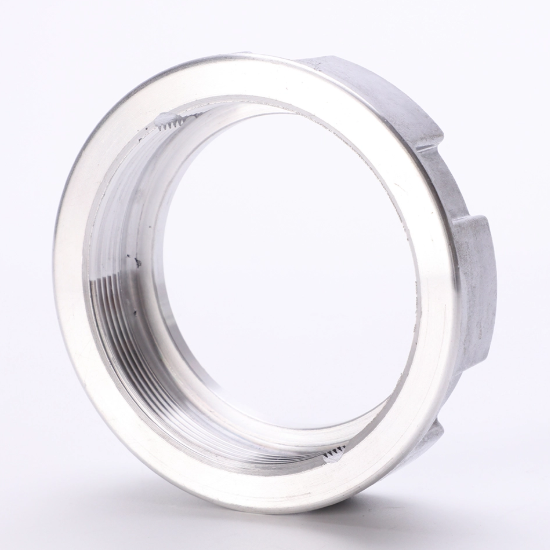

Las piezas de fundición de aluminio y aleación de zinc juegan un papel fundamental en la fabricación moderna, ofreciendo una combinación de fuerza, durabilidad y precisión que satisface las estrictas demandas de varias industrias. Estos componentes son parte integral de la funcionalidad y confiabilidad de innumerables productos en los que confiamos a diario. Comprender las industrias que dependen de estas partes de fundición no solo destaca su importancia, sino que también subraya los avances tecnológicos en los procesos de fundición de metales. Uno de esos ejemplos es Piezas de fundición de aleación de aleación de zinc , que son esenciales para crear componentes de alta calidad para diversas aplicaciones.

Industria automotriz

La industria automotriz utiliza ampliamente las piezas de fundición de aleación de aluminio y aleación de zinc debido a sus propiedades livianas y su excelente rendimiento mecánico. Los componentes como bloques de motor, carcasas de transmisión y elementos estructurales a menudo se fabrican utilizando estos materiales. La reducción en el peso del vehículo conduce a una mejor eficiencia de combustible y una menor emisión, alineándose con las iniciativas ambientales globales. Además, la precisión ofrecida por la fundición a Die asegura que los componentes cumplan con tolerancias estrictas, lo cual es esencial para los requisitos de alto rendimiento de los vehículos modernos.

Componentes del motor

Molde El aluminio se usa comúnmente para componentes del motor como cabezas de cilindro y cabezas de pistón. La capacidad del material para soportar altas temperaturas y presiones lo hace ideal para estas aplicaciones. Además, la excelente conductividad térmica del aluminio ayuda en la disipación eficiente del calor, mejora el rendimiento del motor y la longevidad.

Partes estructurales del cuerpo

Las piezas de fundición a la matriz de aleación de zinc a menudo se utilizan en componentes estructurales del cuerpo debido a su alta resistencia y resistencia al impacto. Estas piezas contribuyen a la integridad estructural general del vehículo y la seguridad. El uso de aleaciones de zinc también permite formas y diseños complejos, proporcionando a los ingenieros una mayor flexibilidad en el diseño de componentes.

Industria electrónica

En la industria de la electrónica, la demanda de precisión y miniaturización hace que el aluminio y la aleación de zinc sean indispensables. Los componentes como las carcasas para dispositivos móviles, disipadores de calor y componentes del conector se producen comúnmente utilizando procesos de fundición a troqueles. Los materiales ofrecen excelentes propiedades de blindaje electromagnético, que es crucial para prevenir la interferencia en los dispositivos electrónicos.

Carcasa de dispositivos móviles

la fundición de aluminio para las carcasas de dispositivos móviles debido a su atractivo liviano y estético. Se prefiere La capacidad de producir diseños de paredes delgadas e intrincados permite a los fabricantes crear productos elegantes y duraderos que cumplan con las expectativas del consumidor tanto para la forma como para la función.

Componentes de gestión del calor

Los disipadores de calor y otros componentes de gestión térmica se benefician de la alta conductividad térmica del aluminio. Los disipadores de aluminio fundido a fregaderos de aluminio disipan eficientemente el calor de los componentes electrónicos, asegurando un rendimiento óptimo y evitando problemas de sobrecalentamiento que podrían conducir a una falla de los componentes.

Industria aeroespacial

La industria aeroespacial exige materiales que ofrecen una alta relación resistencia / peso, resistencia a la corrosión y la capacidad de resistir condiciones extremas. Las piezas de fundición de aluminio y aleación de zinc cumplen estos requisitos, lo que los hace esenciales en la fabricación de componentes de aeronaves, como soportes, accesorios y elementos estructurales.

Componentes estructurales

Las piezas de aluminio fundido se usan en varios componentes estructurales de las aeronaves para reducir el peso sin comprometer la resistencia. Esta reducción de peso contribuye a la eficiencia de combustible y al aumento de la capacidad de carga útil, que son factores críticos en las operaciones aeroespaciales.

Instrumentos de precisión

El casting de la matriz de aleación de zinc se utiliza en instrumentos de precisión y dispositivos de control dentro de la industria aeroespacial. La precisión dimensional superior y el acabado superficial de los componentes de zinc de fundición es ideal para piezas intrincadas que requieren especificaciones exactas.

Industria de bienes de consumo

Las piezas de fundición de aluminio y aleación de zinc prevalecen en la industria de bienes de consumo, donde se utilizan para fabricar productos que van desde electrodomésticos hasta equipos recreativos. Los materiales ofrecen durabilidad y acabados superficiales de alta calidad que son atractivos en los mercados de consumo.

Componentes de electrodomésticos

Los componentes para electrodomésticos como lavadoras, refrigeradores y hornos a menudo utilizan piezas de fundición. La resistencia y la resistencia al calor de las aleaciones de aluminio las hacen adecuadas para estas aplicaciones, asegurando la longevidad y confiabilidad del producto.

Artículos deportivos

La industria de artículos deportivos se basa en la fundición de aluminio para productos como marcos de bicicletas, clubes de golf y equipos de fitness. La naturaleza ligera del material mejora el rendimiento al tiempo que mantiene la fuerza y la durabilidad necesarias.

Industria de telecomunicaciones

En telecomunicaciones, las piezas de fundición de aluminio y aleación de zinc son críticas para la producción de componentes como sistemas de antena, conjuntos de guía de onda y recintos para dispositivos de comunicación. Estos materiales proporcionan la resistencia necesaria y la resistencia ambiental requerida tanto en las aplicaciones interiores como al aire libre.

Componentes de la antena

El aluminio fundido se usa para los componentes de la antena debido a su excelente conductividad y capacidad para resistir la exposición ambiental. Estas partes deben mantener la integridad estructural mientras se exponen a las fluctuaciones de viento, lluvia y temperatura.

Recintos de equipos

Las piezas de fundición a died de aleación de zinc se utilizan en recintos de equipos que requieren precisión y durabilidad. La capacidad de crear formas complejas y las propiedades de blindaje del material lo convierten en una opción ideal para proteger equipos electrónicos sensibles.

Industria de equipos médicos

La industria de equipos médicos exige componentes que cumplan con los altos estándares de precisión, confiabilidad y esterilidad. Las piezas de fundición de aluminio y aleación de zinc se utilizan en la producción de dispositivos médicos, equipos de diagnóstico e instrumentos quirúrgicos.

Carcasas de equipos de diagnóstico

Las carcasas de aluminio fundidas son comunes en equipos de diagnóstico, como máquinas de resonancia magnética y dispositivos de rayos X. El material proporciona blindaje electromagnético y soporte estructural, asegurando lecturas precisas y seguridad del paciente.

Instrumentos quirúrgicos

La precisión y la confiabilidad son primordiales en los instrumentos quirúrgicos. La fundición a la matriz de aleación de zinc permite la producción de instrumentos intrincados con alta fuerza y durabilidad, lo que permite a los cirujanos realizar procedimientos con mayor precisión y confianza.

Industria de la construcción

En la construcción, las piezas de fundición de aluminio y aleación de zinc contribuyen a estructuras de edificios, elementos arquitectónicos y componentes de hardware. Su resistencia y resistencia a la corrosión los hacen adecuados para aplicaciones estéticas y estructurales.

Elementos arquitectónicos

El aluminio fundido se usa para crear elementos decorativos como marcos de ventanas, manijas de las puertas y accesorios de iluminación. La versatilidad del material permite a los arquitectos realizar diseños complejos que mejoren el atractivo visual de los edificios.

Hardware estructural

Las piezas de fundición a died de aleación de zinc se emplean en hardware estructural como conectores, soportes y sujetadores. Estos componentes requieren alta fortaleza y confiabilidad para garantizar la seguridad y la integridad de los proyectos de construcción.

Ventajas de aluminio y aleación de zinc mata

El uso generalizado de las piezas de fundición de aluminio y aleación de zinc en varias industrias se atribuye a varias ventajas clave. Estas ventajas incluyen alta eficiencia de producción, excelente precisión dimensional y la capacidad de producir formas complejas con detalles finos.

Eficiencia de producción

La fundición a la matriz es altamente eficiente para la producción en masa, ya que permite la fabricación rápida de piezas con un mecanizado mínimo requerido después. Esta eficiencia resulta en ahorros de costos y la capacidad de satisfacer las demandas de alto volumen en industrias como los bienes automotrices y de consumo.

Precisión dimensional y acabado superficial

El proceso de fundición de matriz produce piezas con tolerancias estrechas y acabados de superficie lisa, reduciendo la necesidad de procesos de acabado adicionales. Esta precisión es crucial para las aplicaciones donde la precisión es vital, como en las industrias de equipos médicos y electrónicos.

Propiedades del material

Las aleaciones de aluminio y zinc ofrecen una combinación de resistencia, liviana, resistencia a la corrosión y conductividad térmica. Estas propiedades las hacen adecuadas para una amplia gama de aplicaciones y entornos, desde motores automotrices hasta equipos de telecomunicaciones al aire libre.

Avances tecnológicos en la fundición de matriz

La industria de la fundición a Die ha visto avances tecnológicos significativos que han ampliado las capacidades y aplicaciones de las piezas de aluminio y aleación de zinc. Las innovaciones en el diseño de la matriz, el desarrollo de aleaciones y el control de procesos han llevado a un mejor rendimiento de la parte y a nuevas oportunidades en varios sectores.

Casting de alta presión

La fundición a alta presión, permite la producción de piezas con paredes más delgadas y geometrías más complejas. Este avance es particularmente beneficioso en las industrias automotrices y aeroespaciales, donde reducir el peso sin sacrificar la fuerza es un objetivo constante.

Casting de vacío

La fundición al vacío reduce la porosidad en el producto final, lo que lleva a piezas con propiedades mecánicas mejoradas y acabados superficiales. Esta tecnología es esencial para los componentes críticos en los equipos médicos y las industrias electrónicas, donde la integridad del material es primordial.

Desarrollo de aleación

La investigación continua en el desarrollo de aleaciones ha resultado en materiales con propiedades mejoradas, como una mayor resistencia, una mejor estabilidad térmica y una mejor resistencia a la corrosión. Estos avances permiten el uso de piezas de fundición en aplicaciones más exigentes y entornos duros.

Consideraciones ambientales

El uso de piezas de fundición de aluminio y aleación de zinc también contribuye a la sostenibilidad ambiental. El aluminio es altamente reciclable, y el proceso de fundición de troqueles genera residuos mínimos. Las industrias se centran cada vez más en reducir su huella de carbono y la utilización de materiales reciclables como el aluminio respalda estos esfuerzos.

Reciclaje y sostenibilidad

El aluminio reciclado requiere significativamente menos energía para producir en comparación con el aluminio primario, reduciendo las emisiones de gases de efecto invernadero. La industria del casting de Die participa activamente en los programas de reciclaje, asegurando que se reutilice el material de chatarra, promoviendo así una economía circular.

Eficiencia energética

La naturaleza liviana de los componentes de aluminio contribuye a la eficiencia energética en industrias como el automóvil y el aeroespacial. Los vehículos más ligeros consumen menos combustible, lo que lleva a emisiones reducidas sobre el ciclo de vida del producto.

Conclusión

Las piezas de fundición de aluminio y aleación de zinc son indispensables en una multitud de industrias debido a sus propiedades versátiles y los procesos de fabricación avanzados que las producen. Desde mejorar el rendimiento de los vehículos y los dispositivos electrónicos hasta contribuir a la sostenibilidad ambiental, estos materiales están a la vanguardia de la innovación. Las empresas que se especializan en partes de lanzamiento de aleaciones de zinc juegan un papel crucial en el suministro de componentes de alta calidad que impulsan el progreso en varios sectores. A medida que la tecnología continúa evolucionando, las aplicaciones y beneficios de la fundición de aluminio y aleación de aleación de zinc están listos para expandirse aún más.