Die Casting -Industrie hat erhebliche Fortschritte erzielt, insbesondere im Bereich der Herstellung von elektrischen Geräten. Da die Nachfrage nach effizienten, zuverlässigen und leistungsstarken elektrischen Geräten wächst, ist auch der Bedarf an innovativ Sterben Gussteile . Diese Komponenten spielen eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit und Funktionalität von elektrischen Geräten. In dieser umfassenden Analyse befassen wir uns mit den Top -Trends, die den Gusssektor für elektrische Anwendungen prägen und untersuchen, wie diese Entwicklungen die Branche insgesamt beeinflussen.

Leichte Materialien und Legierungen

Einer der bekanntesten Trends beim Gießen für elektrische Geräte ist die Verschiebung in Richtung leichter Materialien und spezialisierter Legierungen. Die Hersteller nutzen aufgrund ihrer hervorragenden Verhältnisse von Festigkeit zu Gewicht zunehmend Aluminium- und Magnesiumlegierungen. Diese Materialien reduzieren nicht nur das Gesamtgewicht elektrischer Komponenten, sondern verbessern auch die thermische Leitfähigkeit, was für die Wärmeableitung in Hochleistungsgeräten von entscheidender Bedeutung ist.

Zum Beispiel ist die Verwendung von Aluminiumlegierungen wie A360 und ADC-12 weit verbreitet. Aluminium-Stempelguss bietet eine kostengünstige Lösung, während die strukturelle Integrität und die elektrische Leitfähigkeit aufrechterhalten wird. Die Einführung dieser Materialien entspricht dem Ziel der Branche, effizientere und kompaktere elektrische Geräte zu erstellen, ohne die Leistung zu beeinträchtigen.

Advanced Die Casting -Technologien

Die technologischen Fortschritte bei den Gussprozessen revolutionieren, wie elektrische Komponenten hergestellt werden. Hochdruckgieß (HPDC) und Vakuumstabguss gewinnen an ihre Fähigkeit, komplexe Formen mit überlegenen Oberflächenoberflächen zu erzeugen. Diese Technologien minimieren die Porosität und verbessern die mechanischen Eigenschaften, die für die Zuverlässigkeit elektrischer Geräte von wesentlicher Bedeutung sind.

Darüber hinaus ermöglicht die Integration von computergestütztem Design (CAD) und Simulationssoftware Ingenieuren die Optimierung der Designs und die Vorhersage potenzieller Defekte. Diese digitale Transformation reduziert die Vorlaufzeiten und die Produktionskosten und gewährleistet und sorgt für eine qualitativ hochwertige Leistung. Die Implementierung von Robotik und Automatisierung rationalisiert den Herstellungsprozess weiter und erhöht die Effizienz und Konsistenz.

Nachhaltigkeit und umweltfreundliche Praktiken

Umweltprobleme veranlassen die Casting -Industrie zu nachhaltigeren Praktiken. Unternehmen nehmen umweltfreundliche Materialien ein und betonen die Recyclingabilität der Gusslegierungen. Aluminium- und Zinklegierungen, die beim Gießen verwendet werden, sind sehr recycelbar und verringern den ökologischen Fußabdruck von Herstellungsprozessen.

Energieeffiziente Öfen und die Wiederverwendung von Schrottmetallen werden zu Standardpraktiken. Durch die Verringerung des Energieverbrauchs und des materiellen Abfalls tragen die Hersteller nicht nur zur Umweltschutz bei, sondern auch die Betriebskosten. Diese Verschiebung in Richtung Nachhaltigkeit wird immer wichtiger, da die weltweiten Industrien grüne Initiativen priorisieren.

Präzision und Miniaturisierung

Der Trend zur Miniaturisierung der elektrischen Geräteanforderungen sterben Gussprozesse, die hochpräzise und kleine Komponenten erzeugen können. Fortgeschrittene Bearbeitungstechniken und verbesserte Matrizenmaterialien ermöglichen die Produktion von Teilen in Mikrogröße mit engen Toleranzen.

Präzisionsguss entspricht den Bedürfnissen moderner elektrischer Geräte wie Smartphones, tragbarer Technologie und medizinischer Geräte, bei denen der Raum eine Prämie ist. Die Fähigkeit, komplizierte Teile zu produzieren, ohne die strukturelle Integrität zu beeinträchtigen, ist ein wesentlicher Vorteil auf dem Markt für wettbewerbsfähige Elektronik.

Oberflächenbehandlung Innovationen

Innovationen in der Oberflächenbehandlungstechniken verbessern die Leistung und die Ästhetik der elektrischen Komponenten der Stanze. Prozesse wie Pulverbeschichtung, Anodisierung und E-Beschichtung verbessern die Korrosionsbeständigkeit und die Verschleißeigenschaften und erweitern die Lebensdauer der Teile.

Zum Beispiel verleiht die Schwarzpulverbeschichtung an Stahlklammern nicht nur ein elegantes Erscheinungsbild, sondern schützt auch vor Umweltfaktoren. Diese Oberflächenbehandlungen sind für Komponenten von entscheidender Bedeutung, die harten Bedingungen ausgesetzt sind oder spezifische Eigenschaften der elektrischen Isolierung erfordern.

Integration des Castings mit anderen Prozessen

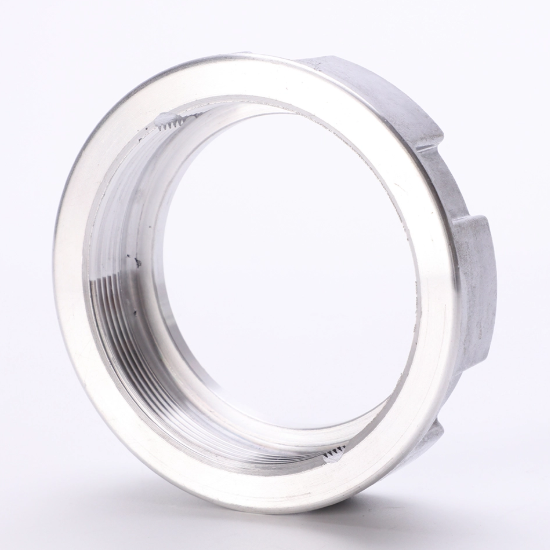

Die Kombination des Casting mit anderen Herstellungsprozessen wie CNC -Bearbeitung und Stempeln verbessert die Vielseitigkeit der Komponentenproduktion. Diese Integration ermöglicht die Schaffung von Teilen mit komplexen Geometrien und zusätzlichen Merkmalen, die durch das Gießen von Würdern nur schwer zu erreichen sind.

Ein Beispiel ist die Produktion von Aluminium -Würfel -Gussteilen, die sich einer CNC -Bearbeitung unterziehen, um präzise Abmessungen und Gewinde zu erreichen. Dieser Hybridansatz entspricht den strengen Anforderungen der Hersteller von elektrischen Geräten, die qualitativ hochwertige, multifunktionale Komponenten suchen.

Entstehung von Instrumenten der Gusssimulation

Die Verwendung von Simulationswerkzeugen im Würfelguss hat sich als wichtiger Trend herausgestellt. Diese Werkzeuge prognostizieren das Verhalten von geschmolzenem Metall innerhalb des Würfels und identifizieren Bereiche, die für Defekte wie Lufteinschluss oder unvollständige Füllung anfällig sind. Durch die Behandlung dieser Probleme in der Designphase verbessern die Hersteller die Produktqualität und reduzieren kostspielige Überarbeitungen.

Die Simulationssoftware verbessert das Verständnis der thermischen Bedingungen und Verfestigungsmuster, was zu optimierten Gating -Systemen und Kühlkanälen führt. Dieser technologische Fortschritt ist maßgeblich an der Erzeugung zuverlässiger Würfel -Guss -Teile für kritische elektrische Anwendungen beteiligt.

Additive Fertigung und Werkzeuge

Die additive Herstellung oder 3D -Druck beeinflusst das Gießen hauptsächlich durch die Herstellung von Stanz- und Formen. Eine schnelle Prototypierung von Werkzeugkomponenten verkürzt die Entwicklungszeit und ermöglicht komplexe Schimmelpilzdesigns, die zuvor unerreichbar waren.

Diese Technologie erleichtert das Testen neuer Designs und Materialien und beschleunigt Innovationen in den Gussprozessen. Die Fähigkeit, Werkzeugkomponenten schnell zu produzieren und zu ändern, unterstützt den Bedarf der Branche nach Flexibilität bei der Reaktion auf Marktanforderungen.

Qualitätskontroll- und Inspektionserwidrigkeiten

Fortschritte bei der Qualitätskontroll- und Inspektionstechnologien stellen sicher, dass die Gussteile den hohen Standards entsprechen, die für elektrische Geräte erforderlich sind. Nicht-zerstörerische Testmethoden wie Röntgeninspektion und Ultraschalltests erkennen interne Defekte, ohne die Komponenten zu beschädigen.

Automatische Inspektionssysteme mit künstlichen Intelligenz und Algorithmen für maschinelles Lernen ermöglichen Qualitätsbewertungen in Echtzeit. Diese Systeme verbessern die Defekterkennungsraten und reduzieren das menschliche Fehler, was zu einer höheren Zuverlässigkeit und Konsistenz in der Produktion führt.

Globalisierungs- und Lieferkettenoptimierung

Die Globalisierung hat die Reichweite der Casting -Hersteller erweitert und eine diversifizierte Lieferkette und den Zugang zu internationalen Märkten ermöglicht. Unternehmen optimieren ihre Lieferketten, um die Kosten und Lieferzeiten zu reduzieren, und arbeiten häufig mit Lieferanten in Regionen mit fortschrittlichen Fertigungsfähigkeiten zusammen.

Die Optimierung der Lieferkette umfasst die strategische Beschaffung von Materialien und Komponenten, Inventarmanagement und Nutzung von Logistiktechnologien. Dieser Ansatz stellt sicher, dass die Hersteller die Anforderungen der schnelllebigen Branche der elektrischen Geräte effizient erfüllen können.

Konzentrieren Sie sich auf Anpassung und Designflexibilität

Die Nachfrage nach maßgeschneiderten elektrischen Geräten hat zu einem größeren Bedarf an flexiblen Gusslösungen geführt. Die Hersteller bieten maßgeschneiderte Dienstleistungen an, passen sich an bestimmte Konstruktionsanforderungen an und produzieren Teile in kleineren Chargen ohne erhebliche Kostensteigerungen.

Die Anpassung ermöglicht die Erstellung einzigartiger Komponenten, die Wettbewerbsvorteile in Bezug auf Funktionen und Ästhetik bieten. Die Vielseitigkeit von Die Casting macht es zu einem idealen Prozess, um komplizierte Designs zu erzeugen und die innovativen Bedürfnisse moderner elektrischer Geräte zu erfüllen.

Verbesserte Lösungen für die thermische Management

Da elektrische Geräte leistungsfähiger werden, ist ein effektiveres thermisches Management von entscheidender Bedeutung. Die Gusskomponenten werden zunehmend als Kühlkörper und thermische Leitungen entwickelt. Die Verwendung von Materialien mit hoher thermischer Leitfähigkeit wie Aluminiumlegierungen hilft bei der effizienten Ablassung von Wärme.

Innovative Designs mit Flossen und komplexen Geometrien verbessern die Oberfläche, um eine bessere Wärmeableitung zu erhalten. Diese Fortschritte tragen zur Zuverlässigkeit und Langlebigkeit von elektrischen Geräten bei, indem sie eine Überhitzung und die Aufrechterhaltung optimaler Betriebstemperaturen verhindern.

Sterbengast in Elektrofahrzeugen

Der Anstieg von Elektrofahrzeugen (EVS) bietet neue Möglichkeiten für das Gießen in elektrischen Geräten. Komponenten wie motorische Gehäuse, Batteriebegläute und strukturelle Teile profitieren von der Gussguss aufgrund seiner Fähigkeit, leichte, starke und präzise Komponenten zu erzeugen.

Das Casting unterstützt die Ziele der EV -Industrie, das Fahrzeuggewicht zu reduzieren, um die Energieeffizienz zu verbessern und das Fahrbereich zu verlängern. Die Skalierbarkeit von Gussprozessen macht es für die wachsenden Anforderungen des EV -Marktes geeignet.

Abschluss

Die Fortschritte der Casting -Industrie beeinflussen die Produktion von elektrischen Geräten erheblich. Von der Einführung leichter Legierungen und fortschrittlicher Fertigungstechnologien bis hin zur Integration von Nachhaltigkeitspraktiken spiegeln diese Trends einen dynamischen und sich entwickelnden Sektor wider. Präzision, Anpassung und Qualität stehen im Vordergrund, angetrieben von der zunehmenden Komplexität elektrischer Geräte.

Da die Nachfrage nach innovativen elektrischen Geräten weiter steigt, kann die Bedeutung von zuverlässigen und effizienten Gussteilen nicht überbewertet werden. Hersteller, die diese Trends annehmen, sind gut positioniert, um auf einem wettbewerbsfähigen globalen Markt zu führen, was den Herausforderungen moderner elektrischer Anwendungen mit hochmodernen Lösungen begegnen.