A indústria de elenco está experimentando avanços significativos, particularmente no campo da fabricação de equipamentos elétricos. À medida que a demanda por dispositivos elétricos eficientes, confiáveis e de alto desempenho cresce, o mesmo acontece com a necessidade de inovador DIDO PEÇAS DE CASTAÇÃO . Esses componentes desempenham um papel crucial para garantir a durabilidade e a funcionalidade do equipamento elétrico. Nesta análise abrangente, nos aprofundamos nas principais tendências que moldam o setor de fundição para aplicações elétricas, explorando como esses desenvolvimentos estão influenciando a indústria em geral.

Materiais leves e ligas

Uma das tendências mais proeminentes no fundamento para equipamentos elétricos é a mudança em direção a materiais leves e ligas especializadas. Os fabricantes estão cada vez mais utilizando ligas de alumínio e magnésio devido às suas excelentes taxas de força / peso. Esses materiais não apenas reduzem o peso total dos componentes elétricos, mas também aumentam a condutividade térmica, o que é crítico para a dissipação de calor em dispositivos de alto desempenho.

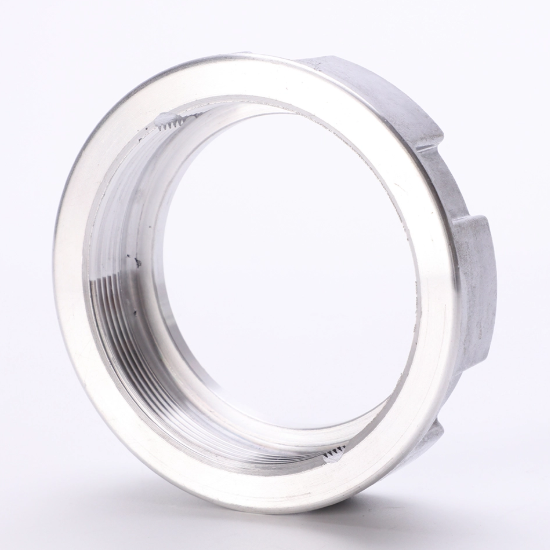

Para o Instnce, o uso de ligas de alumínio como A360 e ADC-12 tornou-se predominante. A fundição de matriz de alumínio fornece uma solução econômica, mantendo a integridade estrutural e a condutividade elétrica. A adoção desses materiais alinha com o objetivo do setor de produzir dispositivos elétricos mais eficientes e compactos sem comprometer o desempenho.

Tecnologias avançadas de fundição

Os avanços tecnológicos nos processos de fundição estão revolucionando como os componentes elétricos são fabricados. A fundição da matriz de alta pressão (HPDC) e a fundição de matrizes a vácuo estão ganhando força por sua capacidade de produzir formas complexas com acabamentos superficiais superiores. Essas tecnologias minimizam a porosidade e aumentam as propriedades mecânicas, essenciais para a confiabilidade do equipamento elétrico.

Além disso, a integração do software de design auxiliado por computador (CAD) e simulação permite que os engenheiros otimizem os projetos de matriz e prevejam possíveis defeitos. Essa transformação digital reduz os tempo de entrega e os custos de produção, garantindo uma produção de alta qualidade. A implementação de robótica e automação simplifica ainda mais o processo de fabricação, aumentando a eficiência e a consistência.

Sustentabilidade e práticas ecológicas

As preocupações ambientais estão empurrando a indústria de elenco para práticas mais sustentáveis. As empresas estão adotando materiais ecológicos e enfatizando a reciclabilidade das ligas de fundição. As ligas de alumínio e zinco usadas na fundição são altamente recicláveis, reduzindo a pegada ambiental dos processos de fabricação.

Fornos com eficiência energética e a reutilização de metais de sucata estão se tornando práticas padrão. Ao diminuir o consumo de energia e o desperdício de materiais, os fabricantes não apenas contribuem para a conservação ambiental, mas também reduzem os custos operacionais. Essa mudança em direção à sustentabilidade é cada vez mais importante, pois as indústrias em todo o mundo priorizam iniciativas verdes.

Precisão e miniaturização

A tendência para a miniaturização em equipamentos elétricos exige processos de fundição de mortos capazes de produzir componentes altamente precisos e pequenos. Técnicas avançadas de usinagem e materiais de matriz aprimorados permitem a produção de peças micro-tamanho com tolerâncias apertadas.

A fundição de precisão atende às necessidades dos dispositivos elétricos modernos, como smartphones, tecnologia vestível e equipamentos médicos, onde o espaço é de um prêmio. A capacidade de produzir peças complexas sem comprometer a integridade estrutural é uma vantagem significativa no mercado de eletrônicos competitivos.

Inovações de tratamento de superfície

As inovações nas técnicas de tratamento de superfície estão aprimorando o desempenho e a estética dos componentes elétricos fundidos. Processos como revestimento em pó, anodização e revestimento eletrônico melhoram as propriedades da resistência à corrosão e do desgaste, estendendo a vida útil das peças.

Por exemplo, o revestimento em pó preto em suportes de aço não apenas oferece uma aparência elegante, mas também protege contra fatores ambientais. Esses tratamentos de superfície são cruciais para componentes expostos a condições adversas ou exigindo propriedades específicas de isolamento elétrico.

Integração do lançamento de matrizes com outros processos

A combinação de fundição com outros processos de fabricação, como usinagem e estampagem de CNC, aumenta a versatilidade da produção de componentes. Essa integração permite a criação de peças com geometrias complexas e recursos adicionais que seriam difíceis de alcançar ao longo do lançamento.

Um exemplo é a produção de peças fundidas de alumínio que passam por usinagem CNC para obter dimensões precisas e rosqueamento. Essa abordagem híbrida atende aos requisitos rigorosos dos fabricantes de equipamentos elétricos que buscam componentes multifuncionais de alta qualidade.

Emergência de ferramentas de simulação de fundição

O uso de ferramentas de simulação na fundição emergiu como uma tendência vital. Essas ferramentas prevêem o comportamento do metal fundido dentro da matriz, identificando as áreas propensas a defeitos como aprisionamento do ar ou enchimento incompleto. Ao abordar essas questões na fase de design, os fabricantes melhoram a qualidade do produto e reduzem as revisões caras.

O software de simulação aprimora o entendimento das condições térmicas e padrões de solidificação, levando a sistemas de bloqueio otimizados e canais de refrigeração. Esse avanço tecnológico é fundamental para produzir peças de fundição confiáveis para aplicações elétricas críticas.

Fabricação e ferramenta aditivas

A fabricação aditiva, ou impressão 3D, está influenciando a fundição principalmente através da produção de matrizes e moldes. A prototipagem rápida dos componentes de ferramentas reduz o tempo de desenvolvimento e permite projetos complexos de moldes que antes eram inatingíveis.

Essa tecnologia facilita o teste de novos projetos e materiais, acelerando a inovação nos processos de fundição. A capacidade de produzir e modificar rapidamente os componentes de ferramentas suporta a necessidade de flexibilidade do setor em responder às demandas do mercado.

Controle de qualidade e avanços de inspeção

Os avanços nas tecnologias de controle e inspeção de qualidade garantem que as peças fundidas do molde atendam aos altos padrões necessários para o equipamento elétrico. Métodos de teste não destrutivos, como inspeção de raios X e testes ultrassônicos, detectam defeitos internos sem danificar os componentes.

Sistemas de inspeção automatizados usando algoritmos de inteligência artificial e aprendizado de máquina permitem avaliações de qualidade em tempo real. Esses sistemas melhoram as taxas de detecção de defeitos e reduzem o erro humano, levando a maior confiabilidade e consistência na produção.

Globalização e otimização da cadeia de suprimentos

A globalização expandiu o alcance dos fabricantes de elenco, permitindo uma cadeia de suprimentos diversificada e acesso a mercados internacionais. As empresas estão otimizando suas cadeias de suprimentos para reduzir custos e prazos de entrega, geralmente em parceria com fornecedores em regiões com recursos avançados de fabricação.

A otimização da cadeia de suprimentos inclui fornecimento estratégico de materiais e componentes, gerenciamento de inventário e tecnologias de logística de alavancagem. Essa abordagem garante que os fabricantes possam atender às demandas da indústria de equipamentos elétricos em ritmo acelerado com eficiência.

Concentre -se na personalização e na flexibilidade do design

A demanda por equipamentos elétricos personalizados levou a uma maior necessidade de soluções flexíveis de fundição de matrizes. Os fabricantes estão oferecendo serviços sob medida, adaptando -se a requisitos de projeto específicos e produzindo peças em lotes menores sem aumentos significativos de custo.

A personalização permite a criação de componentes exclusivos que oferecem vantagens competitivas em funcionalidade e estética. A versatilidade do Die Casting o torna um processo ideal para produzir projetos complexos, atendendo às necessidades inovadoras de equipamentos elétricos modernos.

Soluções aprimoradas de gerenciamento térmico

À medida que os dispositivos elétricos se tornam mais poderosos, o gerenciamento térmico eficaz é crucial. Os componentes fundidos da matriz são cada vez mais projetados para funcionar como dissipadores de calor e condutos térmicos. O uso de materiais com alta condutividade térmica, como ligas de alumínio, ajuda a dissipar o calor com eficiência.

Designs inovadores com barbatanas e geometrias complexas aumentam a área de superfície para melhor dissipação de calor. Esses avanços contribuem para a confiabilidade e a longevidade do equipamento elétrico, impedindo o superaquecimento e mantendo as temperaturas operacionais ideais.

Morrer fundindo em veículos elétricos

A ascensão de veículos elétricos (VEs) apresenta novas oportunidades para fundição em equipamentos elétricos. Componentes como caixas de motor, gabinetes de bateria e peças estruturais se beneficiam da fundição devido à sua capacidade de produzir componentes leves, fortes e precisos.

O Casting de Die suporta os objetivos do setor de EV de reduzir o peso do veículo para melhorar a eficiência energética e estender o driving range. A escalabilidade dos processos de fundição de matriz o torna adequado para as crescentes demandas do mercado de VE.

Conclusão

Os avanços da indústria de elenco de Die estão impactando significativamente a produção de equipamentos elétricos. Desde a adoção de ligas leves e tecnologias avançadas de fabricação até a integração de práticas de sustentabilidade, essas tendências refletem um setor dinâmico e em evolução. Precisão, personalização e qualidade estão na vanguarda, acionadas pela crescente complexidade dos dispositivos elétricos.

À medida que a demanda por equipamentos elétricos inovadores continua a aumentar, a importância de peças de fundição confiável e eficiente não pode ser exagerada. Os fabricantes que abraçam essas tendências estão bem posicionados para liderar um mercado global competitivo, enfrentando os desafios das aplicações elétricas modernas com soluções de ponta.