Przemysł odlewniczy ma znaczący postęp, szczególnie w dziedzinie produkcji sprzętu elektrycznego. Wraz ze wzrostem zapotrzebowania na wydajne, niezawodne i wysokowydajne urządzenia elektryczne, podobnie jak potrzeba innowacyjnej Części odlewające części . Komponenty te odgrywają kluczową rolę w zapewnieniu trwałości i funkcjonalności sprzętu elektrycznego. W tej kompleksowej analizie zagłębiamy się w najważniejsze trendy kształtujące sektor odlewu matrycy do zastosowań elektrycznych, badając, w jaki sposób te zmiany wpływają na całą branżę.

Lekkie materiały i stopy

Jednym z najważniejszych trendów w odlewaniem matrycy dla urządzeń elektrycznych jest przejście w kierunku lekkich materiałów i wyspecjalizowanych stopów. Producenci coraz częściej wykorzystują stopy aluminium i magnezu ze względu na ich doskonałe stosunki wytrzymałości do masy. Materiały te nie tylko zmniejszają ogólną masę elementów elektrycznych, ale także zwiększają przewodność cieplną, co ma kluczowe znaczenie dla rozpraszania ciepła w urządzeniach o wysokiej wydajności.

Na przykład użycie stopów aluminium, takich jak A360 i ADC-12, stało się powszechne. Odlewanie aluminium zapewnia opłacalne rozwiązanie przy jednoczesnym zachowaniu integralności strukturalnej i przewodności elektrycznej. Przyjęcie tych materiałów jest zgodne z celem branży, jakim jest wytwarzanie bardziej wydajnych i kompaktowych urządzeń elektrycznych bez uszczerbku dla wydajności.

Zaawansowane technologie casting

Postęp technologiczny w procesach odlewania matrycy rewolucjonizuje sposób wytwarzania elementów elektrycznych. Odlewanie matrycy pod wysokim ciśnieniem (HPDC) i odlewanie od próżni zyskują przyczepność ze względu na ich zdolność do wytwarzania złożonych kształtów z doskonałymi wykończeniami powierzchni. Technologie te minimalizują porowatość i zwiększają właściwości mechaniczne, które są niezbędne dla niezawodności urządzeń elektrycznych.

Ponadto integracja wspomaganego komputerowo projektowania (CAD) i oprogramowania symulacyjnego pozwala inżynierom optymalizację projektów matrycy i przewidywanie potencjalnych wad. Ta cyfrowa transformacja zmniejsza czas realizacji i koszty produkcji, zapewniając jednocześnie wysokiej jakości produkcję. Wdrożenie robotyki i automatyzacji dodatkowo usprawnia proces produkcji, zwiększając wydajność i spójność.

Zrównoważony rozwój i ekologiczne praktyki

Obawy środowiskowe popychają przemysł castingu w kierunku bardziej zrównoważonych praktyk. Firmy przyjmują ekologiczne materiały i kładą nacisk na możliwość recyklingu stopów odlewów. Stopy aluminiowe i cynku stosowane w odlewie matryc są wysoce recyklingowe, zmniejszając ślad środowiskowy procesów produkcyjnych.

Energooszczędne piece i ponowne wykorzystanie metali złomu stają się standardowymi praktykami. Zmniejszając zużycie energii i marnotrawstwo materialne, producenci nie tylko przyczyniają się do ochrony środowiska, ale także obniżają koszty operacyjne. Ta zmiana w kierunku zrównoważonego rozwoju jest coraz ważniejsza, ponieważ branże na całym świecie priorytetują zielone inicjatywy.

Precyzja i miniaturyzacja

Trend w kierunku miniaturyzacji w urządzeniach elektrycznych wymaga procesów odlewania umierania zdolnych do wytwarzania bardzo precyzyjnych i małych komponentów. Zaawansowane techniki obróbki i ulepszone materiały matryczne umożliwiają produkcję części mikro o ścisłych tolerancjach.

Precision Die Casting zaspokaja potrzeby nowoczesnych urządzeń elektrycznych, takich jak smartfony, technologia noszenia i sprzęt medyczny, w których przestrzeń jest najwyższej jakości. Zdolność do wytwarzania skomplikowanych części bez uszczerbku dla integralności strukturalnej jest znaczącą zaletą na konkurencyjnym rynku elektroniki.

Innowacje w zakresie leczenia powierzchniowego

Innowacje w technikach oczyszczania powierzchni zwiększają wydajność i estetykę odlewanych elementów elektrycznych. Procesy takie jak powłoka proszkowa, anodowanie i powlekanie elektroniczne poprawiają odporność na korozję i właściwości zużycia, przedłużając żywotność części.

Na przykład czarny proszek powłoki na nawiasach stalowych zapewnia nie tylko elegancki wygląd, ale także chroni przed czynnikami środowiskowymi. Te zabiegi powierzchniowe są kluczowe dla składników narażonych na trudne warunki lub wymagają określonych właściwości izolacji elektrycznej.

Integracja odlewania matrycy z innymi procesami

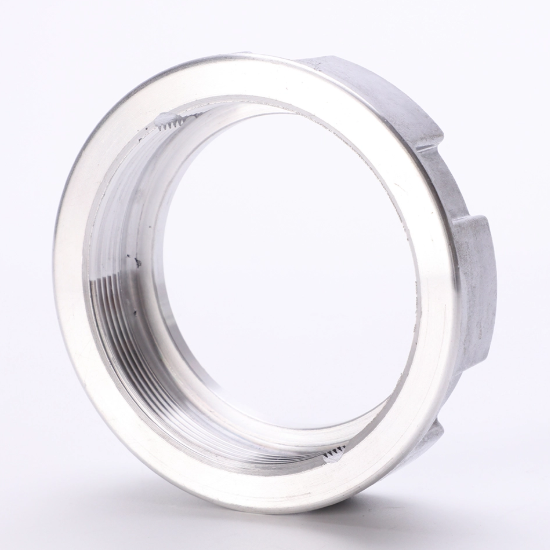

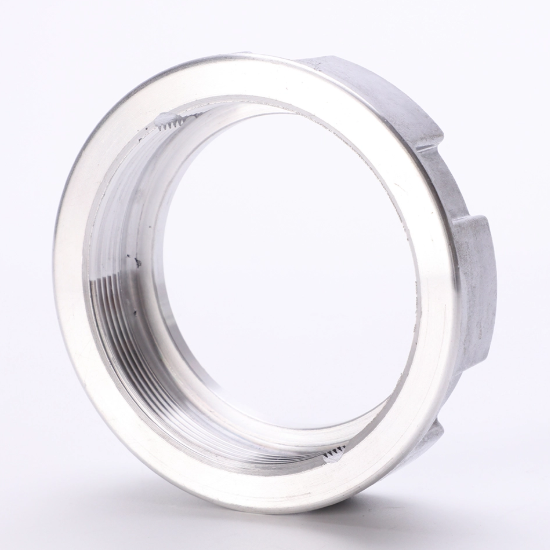

Łączenie odlewania matrycy z innymi procesami produkcyjnymi, takimi jak obróbka i tłoczenie CNC, zwiększa wszechstronność produkcji komponentów. Ta integracja pozwala na tworzenie części o złożonych geometriach i dodatkowych cechach, które trudno byłoby osiągnąć poprzez same odlewanie.

Przykładem jest wytwarzanie odlewów aluminiowych, które podlegają obróbce CNC w celu osiągnięcia precyzyjnych wymiarów i gwintowania. To podejście hybrydowe spełnia rygorystyczne wymagania producentów urządzeń elektrycznych poszukujących wysokiej jakości, wielofunkcyjnych elementów.

Pojawienie się narzędzi do symulacji odlewu

Korzystanie z narzędzi symulacyjnych w odlewaniu matrycy pojawiło się jako istotny trend. Narzędzia te przewidują zachowanie stopionego metalu w ramach matrycy, identyfikując obszary podatne na wady takie jak uwięzienie powietrza lub niekompletne wypełnienie. Rozwiązując te problemy w fazie projektowania, producenci poprawiają jakość produktu i zmniejszają kosztowne zmiany.

Oprogramowanie symulacyjne zwiększa zrozumienie warunków termicznych i wzorców zestalania, co prowadzi do zoptymalizowanych systemów bramkowania i kanałów chłodzenia. Ten rozwój technologiczny ma kluczową rolę w tworzeniu niezawodnych części odlewów do krytycznych zastosowań elektrycznych.

Produkcja i oprzyrządowanie addytywne

Produkcja addytywna lub druk 3D wpływa na odlewanie matrycy przede wszystkim poprzez produkcję matryc i pleśni. Szybkie prototypowanie komponentów narzędzi skraca czas rozwoju i pozwala na złożone projekty pleśni, które wcześniej były nieosiągalne.

Ta technologia ułatwia testowanie nowych projektów i materiałów, przyspieszając innowacje w procesach odlewania matrycy. Możliwość szybkiego produkcji i modyfikowania komponentów narzędzi wspiera potrzebę elastyczności branży w reagowaniu na wymagania rynkowe.

Kontrola jakości i postępy inspekcji

Postępy w zakresie kontroli jakości i technologii inspekcji zapewniają, że części odlewane spełniają wysokie standardy wymagane dla urządzeń elektrycznych. Metody badań nieniszczącej, takie jak kontrola rentgenowska i testy ultradźwiękowe, wykrywają wady wewnętrzne bez uszkodzenia składników.

Zautomatyzowane systemy kontroli z wykorzystaniem sztucznej inteligencji i algorytmów uczenia maszynowego umożliwiają oceny jakości w czasie rzeczywistym. Systemy te poprawiają wskaźniki wykrywania defektów i zmniejszają błędy ludzkie, co prowadzi do wyższej niezawodności i spójności w produkcji.

Globalizacja i optymalizacja łańcucha dostaw

Globalizacja rozszerzyła zasięg producentów odlewów, umożliwiając zróżnicowany łańcuch dostaw i dostęp do rynków międzynarodowych. Firmy optymalizują swoje łańcuchy dostaw w celu obniżenia kosztów i czasu dostawy, często współpracując z dostawcami w regionach o zaawansowanych możliwościach produkcyjnych.

Optymalizacja łańcucha dostaw obejmuje strategiczne pozyskiwanie materiałów i komponentów, zarządzanie zapasami oraz wykorzystanie technologii logistycznych. Takie podejście zapewnia, że producenci mogą efektywnie spełniać wymagania szybkiego przemysłu sprzętu elektrycznego.

Skoncentruj się na dostosowywaniu i elastyczności projektowania

Zapotrzebowanie na spersonalizowane urządzenia elektryczne doprowadziło do większej potrzeby elastycznych roztworów odlewów. Producenci oferują usługi na zamówienie, dostosowują się do określonych wymagań projektowych i produkują części w mniejszych partiach bez znacznego wzrostu kosztów.

Dostosowanie pozwala na tworzenie unikalnych komponentów, które oferują konkurencyjne zalety w zakresie funkcjonalności i estetyki. Wszechstronność Casting Die sprawia, że jest to idealny proces do tworzenia skomplikowanych projektów, zaspokajając innowacyjne potrzeby nowoczesnego sprzętu elektrycznego.

Ulepszone rozwiązania do zarządzania termicznego

Ponieważ urządzenia elektryczne stają się silniejsze, skuteczne zarządzanie termicznie ma kluczowe znaczenie. Komponenty odlewane matrycy są coraz częściej zaprojektowane do funkcji radiowych i przewodów termicznych. Zastosowanie materiałów o wysokiej przewodności cieplnej, takich jak stopy aluminium, pomaga w efektywnym rozpraszaniu ciepła.

Innowacyjne projekty zawierające płetwy i złożone geometrie zwiększają powierzchnię w celu lepszego rozpraszania ciepła. Postępy te przyczyniają się do niezawodności i długowieczności urządzeń elektrycznych, zapobiegając przegrzaniu i utrzymaniu optymalnych temperatur roboczych.

Odlewanie w pojazdach elektrycznych

Wzrost pojazdów elektrycznych (EVS) stanowi nowe możliwości odlewania matrycy w urządzeniach elektrycznych. Komponenty takie jak obudowy silnikowe, obudowy akumulatorów i części konstrukcyjne korzystają z odlewania matrycy ze względu na jego zdolność do wytwarzania lekkich, silnych i precyzyjnych elementów.

Casting Die wspiera cele branży EV polegającej na zmniejszeniu masy pojazdu w celu poprawy efektywności energetycznej i rozszerzenia zasięgu jazdy. Skalowalność procesów odlewania matrycy sprawia, że nadaje się do rosnących wymagań rynku EV.

Wniosek

Postępy w branży odlecia matrycy mają znaczący wpływ na produkcję urządzeń elektrycznych. Od przyjęcia lekkich stopów i zaawansowanych technologii produkcyjnych po integrację praktyk zrównoważonego rozwoju, trendy te odzwierciedlają sektor dynamiczny i rozwijający się. Precyzja, dostosowywanie i jakość są na pierwszym planie, napędzane rosnącą złożonością urządzeń elektrycznych.

Ponieważ popyt na innowacyjny sprzęt elektryczny stale rośnie, nie można przecenić znaczenia niezawodnych i wydajnych części odlewów. Producenci, którzy przyjmują te trendy, są dobrze przygotowani do prowadzenia na konkurencyjnym rynku globalnym, spotykając się z wyzwaniami nowoczesnych zastosowań elektrycznych z najnowocześniejszymi rozwiązaniami.