Mezi hlavní důvody potřeby přizpůsobit hliníkové části patří následující :

Přesná porovnávací poptávka: Přizpůsobené zpracování hliníkových částí lze navrhnout a vyrábět podle specifických potřeb zákazníků, aby se zajistilo, že produkty budou dokonale vhodné pro skutečné scénáře aplikací. Ať už se jedná o velikost, tvar nebo požadavky na výkon, vlastní obrábění poskytuje přesná řešení

Zlepšit výkon produktu: Prostřednictvím přizpůsobeného zpracování lze použít vhodnější materiály a procesy k optimalizaci návrhu produktu, čímž se zlepšuje odolnost proti korozi, sílu a lehké vlastnosti produktu. Například v leteckém a automobilovém průmyslu mohou vlastní komponenty hliníku výrazně zlepšit životnost produktu a efektivitu práce

Splnění individuálních potřeb: V mnoha průmyslových odvětvích, zejména v oblasti elektronického vybavení a architektonické dekorace, mohou vlastní zpracované hliníkové díly poskytnout celou řadu možností designu a tvaru, aby vyhovovaly zvláštním potřebám různých průmyslových odvětví a scénářů. Tento osobní design nejen zlepšuje krásu a praktičnost produktu, ale také zvyšuje konkurenceschopnost trhu

Efektivita nákladů na optimalizaci: Ačkoli počáteční fáze přizpůsobeného zpracování může vyžadovat vyšší náklady na plísní a vývoj, z dlouhodobého hlediska optimalizací procesu návrhu a výroby, výrobní náklady mohou být sníženy a ziskové marže se zlepšily. Kromě toho se na vlastní zpracování může také vyhnout zbytečnému odpadu a zlepšit celkovou ekonomickou efektivitu

Zlepšit účinnost výroby: Přizpůsobené zpracování hliníkových částí může lépe odpovídat prostředí tvaru, velikosti a korozi chráněné kovové struktury, aby se zlepšila účinnost katodické ochrany a prodloužila životnost kovu. To je obzvláště důležité u některých rozsáhlých projektů, jako jsou na moři na moři větrné energetické platformy

Výhody vlastních hliníkových dílů Precision obrobené :

Vynikající materiál Performance : Tato část používá hliník na úrovni Aerospace 6061, který má optimální poměr pevnosti k hmotnosti (pevnost v tahu: 45 ksi / 310 MPa). Tento druh materiálu má výjimečnou odolnost proti korozi v drsném prostředí. Takže vlastní části slitiny hliníku by mohly udržovat rozměrovou stabilitu přes kolísání teploty (-100 ° F až 350 ° F)

Zvýšená trvanlivost povrchu: Povrch dílu má 50+ μm kalendách oxidové vrstvy (3x tvrdší než surový hliník), což je MIL-A-8625 typu III, která je v souladu s odolností proti průmyslovému opotřebení. Černá eloxování dosáhne elektricky izolačního povrchu (odolá 500V+ dielektrické rozpady), což je UV rezistentní matný povrch zabránění viditelnosti otisku prstu

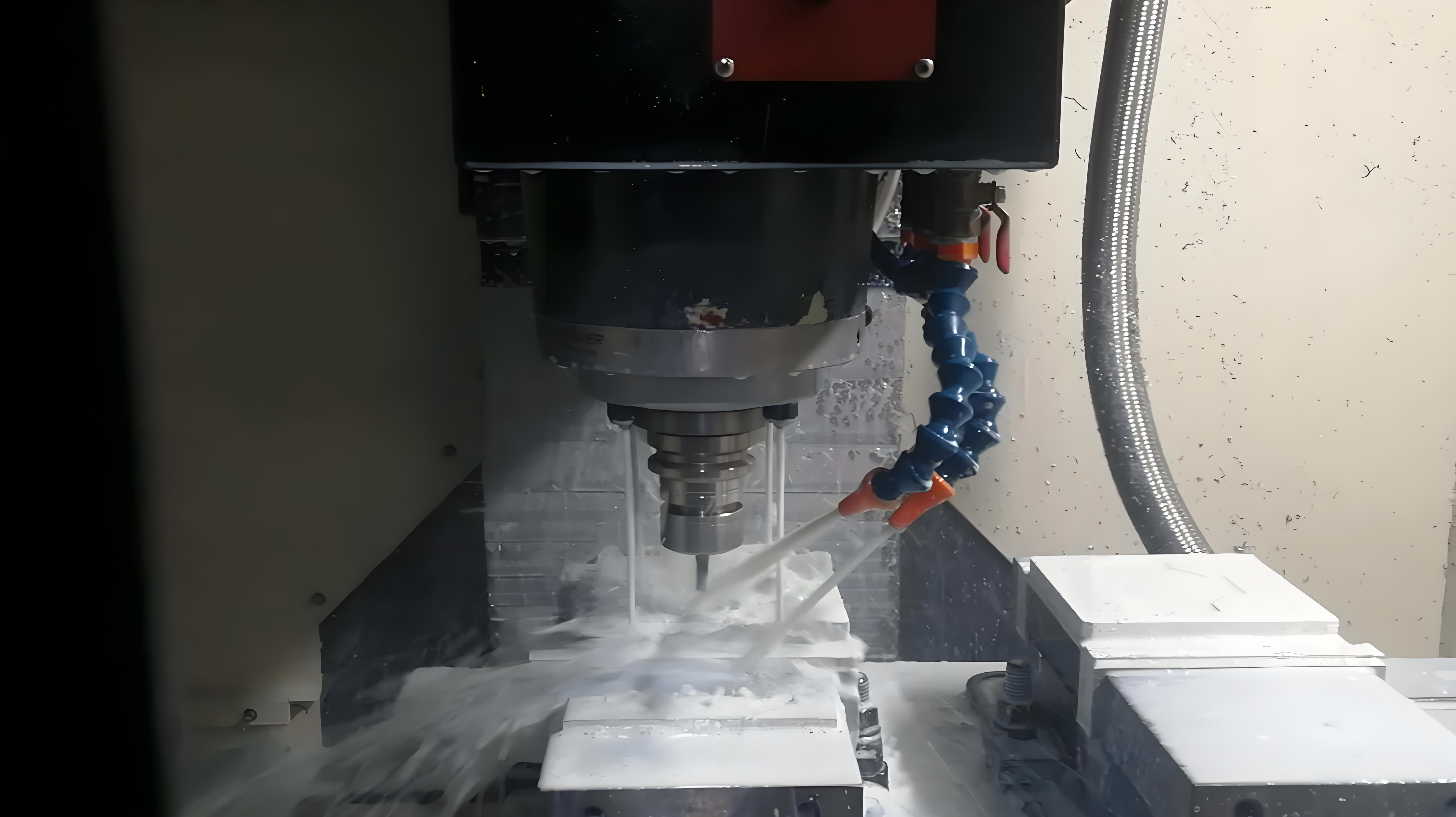

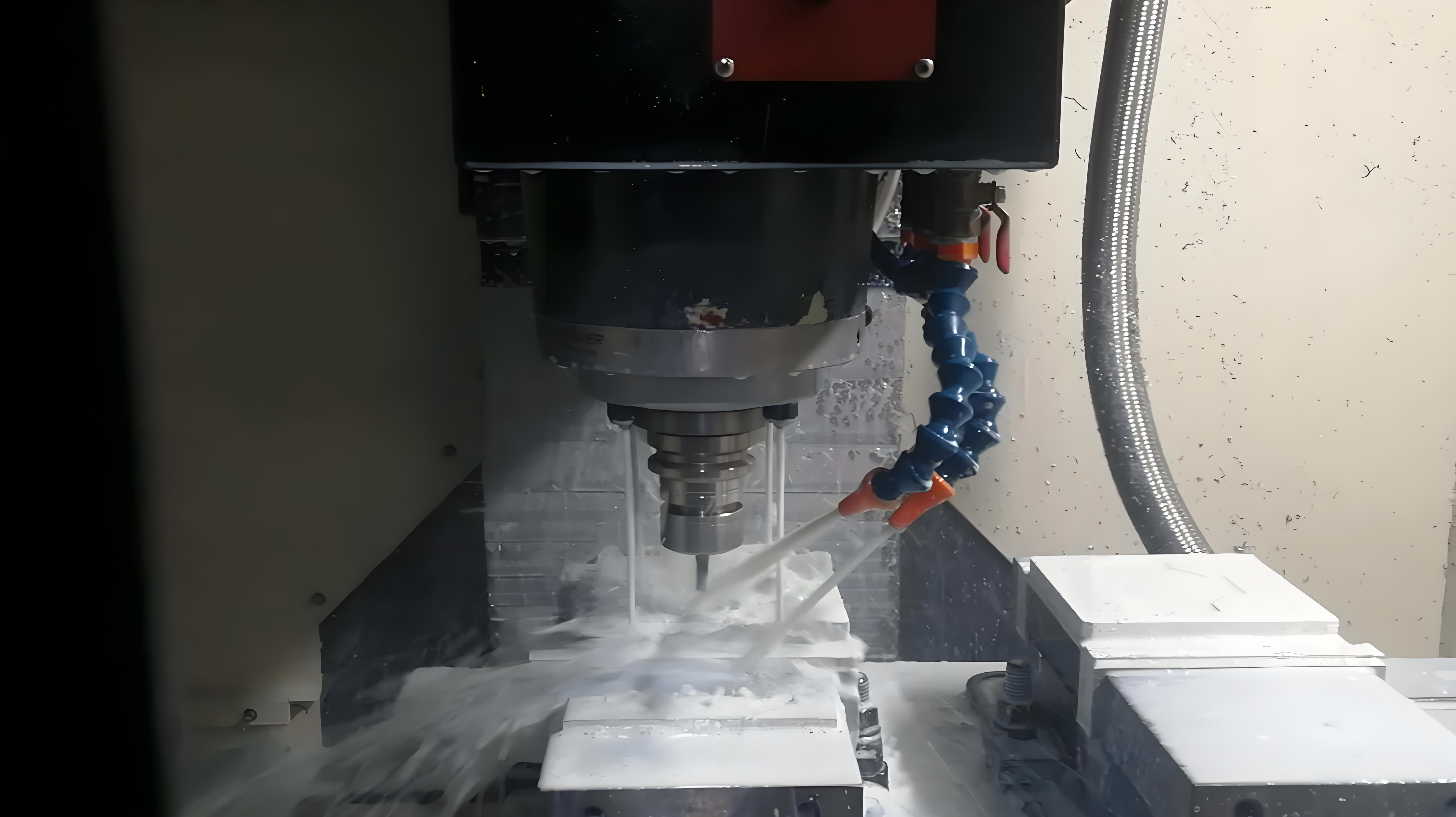

Účinnost zaměřená na přizpůsobení: Všechny naše výrobky jsou vyráběny z na míru. Vlastní vlákno, drážkování a konfigurace vrtání.

Optimalizace dodavatelského řetězce: Všechny díly produktů budou dodávány s testovacími zprávami Mill, které by mohly vysledovat surovinu. Rovněž proces přesného obrábění by mohl snížit další náklady na sekundární zpracování, jako je předem enidizované obrábění.

Proč inženýři specifikují toto řešení: přibližně 18-22% snížení nákladů oproti alternativám z nerezové oceli. A asi 30% prodloužené životnosti vs. neošetřené hliníkové části. Zjednodušená údržba s eloxovaným povrchem samozvyce.

Tato struktura zaměřená na výhodu zdůrazňuje technické diferenciátory při kvantifikaci provozních výhod.

Použití produktu produktu na zakázku z hliníku

Aerospace & Aviation Systems

Případy použití:

Nestrukturální kování letadel (stopy sedadel, panely)

Kloubové klouby UAV/Drone

Hlavní konzoly satelitního senzoru

Automobilové výkonové inženýrství

Případy použití:

Průmyslová automatizace

Případy použití:

Pouzdra robotických pivotních

Bloky vozíku lineárního průvodce

CNC strojové přístrojové desky

Polovodičová výroba

Případy použití:

Inženýrství zdravotnických prostředků

Případy použití:

Pouzdra nástrojů kompatibilní s MRI

Artikulační tyče chirurgického robota

Sterilizovatelné zásobníky vybavení

Systémy obnovitelné energie

Případy použití:

Solární tracker azimuth kolíky

Propojení kontroly hřiště větrné turbíny

Deska separátoru vodíkových palivových článků, proč je vhodné:

Odolnost proti korozi v prostředích pobřežních/mořských prostředí

Vysoká únava pro cyklické zatížení (10⁷ cykly při 30% UT)

Tepelná vodivost (167 W/M · K) Pomáhá rozptylu tepla

Obrana a vojenský hardware

Případy použití:

Popelnice přijímače střelných zbraní

Základny montáže optického zraku

Pouzdra ponorného vybavení

Návrh hodnoty křížového průmyslu:

30% rychlejší sestava vs. multi-materiální řešení

60% snížení nákladů na životní cyklus díky trvanlivosti

Obal:

FAQ

1Q: Jaké materiály jsou nejlepší pro vlastní kovové díly s přesností?

1A: 6061 Hliníková slitina , 7075 Hliník a 316 z nerezové oceli.

2Q: Jaké tolerance lze dosáhnout při obrábění CNC?

2a: standard ± 0,001 '(± 0,025 mm), s ± 0,0002 ' (± 0,005 mm) dosažitelnými pro kritické rozměry. Tolerance závisí na geometrii části a požadavcích na zpracování.

3Q: Proč zvolit černou anodizaci pro komponenty hliníku?

3A: Anodizace vytváří tvrzenou vrstvu, která zlepšuje odolnost proti opotřebení o 300% vs. surového hliníku a poskytuje ochranu proti korozi.

4Q: Jak rychle lze vytvořit vlastní díly?

4A: Prototypy: 5-7 dní. Produkce: 5-6 týdnů (v závislosti na složitosti).

5Q: Jsou tyto části v souladu s průmyslovými standardy?

5A: Ano - ISO 9001 a ROHS/REACH.