| 可用性: | |

|---|---|

| 量: | |

アルミニウム部品をカスタマイズする必要がある主な理由は次のとおりです。

需要の正確なマッチング: カスタマイズされた加工アルミニウム部品は、顧客の特定のニーズに従って設計および製造され、製品が実際のアプリケーションシナリオに完全に適合することを保証します。サイズ、形状、性能の要件を問わず、カスタム機械加工により正確なソリューションが提供されます

製品性能の向上: カスタマイズされた処理を通じて、より適切な材料とプロセスを使用して製品設計を最適化し、それによって製品の耐食性、強度、軽量特性を向上させることができます。たとえば、航空宇宙や自動車の製造では、カスタムアルミニウムコンポーネントにより製品寿命と作業効率が大幅に向上します。

個別のニーズを満たす: 多くの業界、特に電子機器や建築装飾の分野では、カスタム加工されたアルミニウム部品は、さまざまな業界やシナリオの特別なニーズを満たすために、さまざまなデザインと形状のオプションを提供できます。このパーソナライズされたデザインは、製品の美しさと実用性を向上させるだけでなく、市場競争力も高めます。

費用対効果の最適化: カスタマイズされた加工の初期段階では、より高い金型と開発コストが必要になる場合がありますが、長期的には、設計と生産プロセスを最適化することで、生産コストを削減し、利益率を向上させることができます。さらに、カスタム処理により不必要な無駄を回避し、全体的な経済効率を向上させることもできます。

生産効率の向上: カスタマイズされた加工アルミニウム部品は、保護された金属構造の形状、サイズ、腐食環境によく適合するため、陰極防食効率が向上し、金属の耐用年数が延長されます。これは、洋上風力発電プラットフォームなどの一部の大規模プロジェクトでは特に重要です。

優れた材料性能:この部品には、最適な強度重量比 (引張強度: 45 ksi / 310 MPa) を備えた航空宇宙グレードの 6061 アルミニウムが使用されています。この種の材料は、過酷な環境において優れた耐食性を備えています。そのため、カスタム アルミニウム合金部品は温度変動 (-100°F ~ 350°F) にわたって寸法安定性を維持できます。

強化された表面耐久性: 部品の表面には 50+ μm の硬化酸化物層 (生のアルミニウムよりも 3 倍硬い) があり、工業用耐摩耗性に関して MIL-A-8625 Type III に準拠しています。黒色の陽極酸化処理により、電気絶縁性の表面 (500V 以上の絶縁破壊に耐える) が実現され、指紋が目立ちにくい耐紫外線マット仕上げとなっています。

カスタマイズによる効率性: 当社の製品はすべて、カスタマイズされたソリューションで作られています。カスタムのねじ切り、溝切り、穴の構成。

サプライチェーンの最適化: すべての製品部品は、原材料を追跡できる工場テストレポートとともに納品されます。また、精密機械加工プロセスにより、事前陽極酸化機械加工などの他の二次加工コストも削減できます。

エンジニアがこのソリューションを指定する理由: ステンレス鋼の代替品と比較して約 18 ~ 22% のコスト削減。また、未処理のアルミニウム部品と比較して耐用年数が約 30% 延長されます。自己潤滑性の陽極酸化表面によりメンテナンスが簡素化されます。

この利点に重点を置いた構造は、運用上の利点を定量化しながら、技術的な差別化要因を強調します。

使用例:

航空機の非構造部品(シートトラック、パネルマウント)

UAV/ドローン関節ジョイント

衛星センサー取り付けブラケット

使用例:

軽量サスペンションリンケージピン

EVバッテリー冷却プレート固定具

カスタムスロットルボディシャフト

使用例:

ロボットアームピボットブッシュ

リニアガイドキャリッジブロック

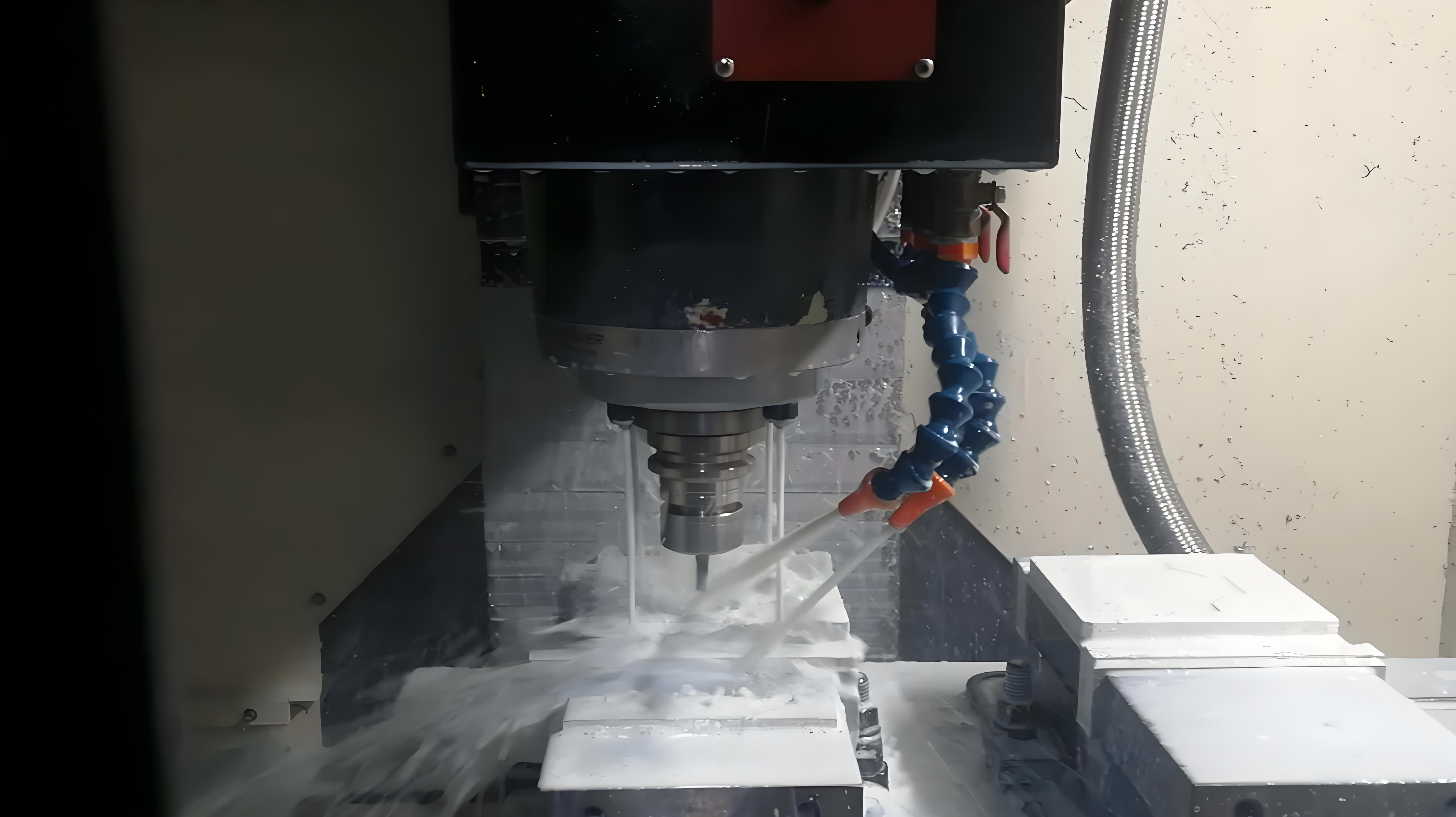

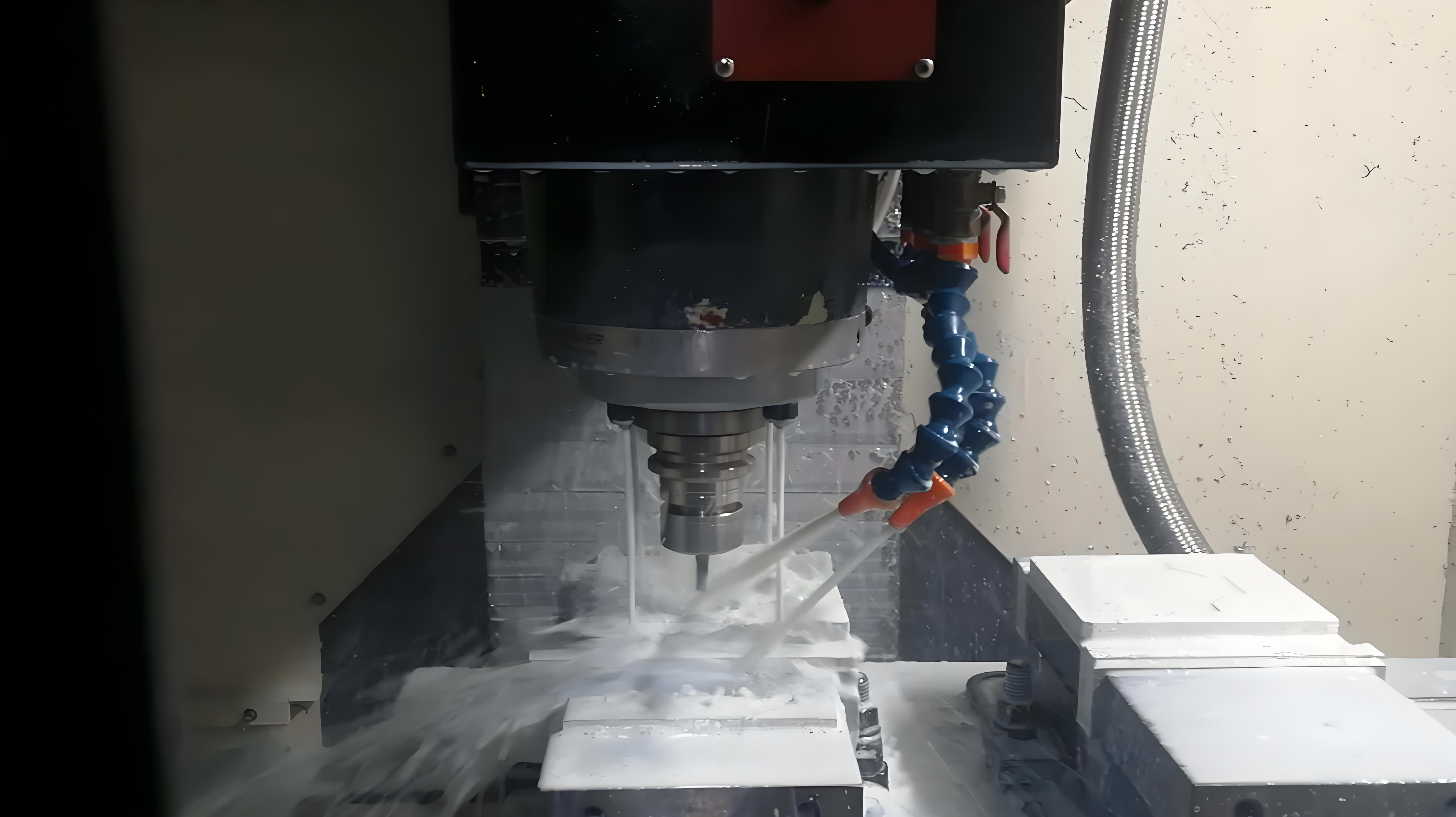

CNC工作機械プレート

使用例:

ウェハハンドリングアームのコンポーネント

真空チャンバーフィードスルー

クリーンルーム設備フレーム

使用例:

MRI 互換の機器ハウジング

手術ロボット関節ロッド

滅菌可能な器具トレイ

使用例:

ソーラートラッカー方位ピン

風力タービンのピッチ制御リンク

水素燃料電池セパレータープレートが適している理由:

沿岸/海洋環境における耐食性

繰り返し荷重に対する高い疲労強度 (30% UTS で 10⁷ サイクル)

熱伝導率(167W/m・K)により放熱を促進

使用例:

銃器レシーバー補強ピン

光学照準器取り付けベース

水中機器のハウジング

業界を超えた価値提案:

マルチマテリアルソリューションと比較して組み立てが 30% 高速化

耐久性によりライフサイクルコストを 60% 削減

1Q: 精密機械加工されたカスタム金属部品に最適な材料は何ですか?

1A: 6061 アルミニウム合金、7075 アルミニウム、316 ステンレス鋼。

2Q: CNC 加工ではどの程度の公差を達成できますか?

2A: 標準 ±0.001 インチ (±0.025 mm)、重要な寸法については ±0.0002 インチ (±0.005 mm) が達成可能です。公差は部品の形状と後処理要件によって異なります。

3Q: アルミニウム部品に黒色陽極酸化処理を選択する理由は何ですか?

3A: 陽極酸化により硬化層が形成され、生のアルミニウムと比較して耐摩耗性が 300% 向上し、腐食から保護されます。

4Q: カスタム パーツはどれくらい早く作成できますか?

4A: プロトタイプ: 5 ~ 7 日。制作: 5 ~ 6 週間 (複雑さによって異なります)。

5Q: これらの部品は業界標準に準拠していますか?

5A: はい – ISO 9001 および RoHS/REACH。

アルミニウム部品をカスタマイズする必要がある主な理由は次のとおりです。

需要の正確なマッチング: カスタマイズされた加工アルミニウム部品は、顧客の特定のニーズに従って設計および製造され、製品が実際のアプリケーションシナリオに完全に適合することを保証します。サイズ、形状、性能の要件を問わず、カスタム機械加工により正確なソリューションが提供されます

製品性能の向上: カスタマイズされた処理を通じて、より適切な材料とプロセスを使用して製品設計を最適化し、それによって製品の耐食性、強度、軽量特性を向上させることができます。たとえば、航空宇宙や自動車の製造では、カスタムアルミニウムコンポーネントにより製品寿命と作業効率が大幅に向上します。

個別のニーズを満たす: 多くの業界、特に電子機器や建築装飾の分野では、カスタム加工されたアルミニウム部品は、さまざまな業界やシナリオの特別なニーズを満たすために、さまざまなデザインと形状のオプションを提供できます。このパーソナライズされたデザインは、製品の美しさと実用性を向上させるだけでなく、市場競争力も高めます。

費用対効果の最適化: カスタマイズされた加工の初期段階では、より高い金型と開発コストが必要になる場合がありますが、長期的には、設計と生産プロセスを最適化することで、生産コストを削減し、利益率を向上させることができます。さらに、カスタム処理により不必要な無駄を回避し、全体的な経済効率を向上させることもできます。

生産効率の向上: カスタマイズされた加工アルミニウム部品は、保護された金属構造の形状、サイズ、腐食環境によく適合するため、陰極防食効率が向上し、金属の耐用年数が延長されます。これは、洋上風力発電プラットフォームなどの一部の大規模プロジェクトでは特に重要です。

優れた材料性能:この部品には、最適な強度重量比 (引張強度: 45 ksi / 310 MPa) を備えた航空宇宙グレードの 6061 アルミニウムが使用されています。この種の材料は、過酷な環境において優れた耐食性を備えています。そのため、カスタム アルミニウム合金部品は温度変動 (-100°F ~ 350°F) にわたって寸法安定性を維持できます。

強化された表面耐久性: 部品の表面には 50+ μm の硬化酸化物層 (生のアルミニウムよりも 3 倍硬い) があり、工業用耐摩耗性に関して MIL-A-8625 Type III に準拠しています。黒色の陽極酸化処理により、電気絶縁性の表面 (500V 以上の絶縁破壊に耐える) が実現され、指紋が目立ちにくい耐紫外線マット仕上げとなっています。

カスタマイズによる効率性: 当社の製品はすべて、カスタマイズされたソリューションで作られています。カスタムのねじ切り、溝切り、穴の構成。

サプライチェーンの最適化: すべての製品部品は、原材料を追跡できる工場テストレポートとともに納品されます。また、精密機械加工プロセスにより、事前陽極酸化機械加工などの他の二次加工コストも削減できます。

エンジニアがこのソリューションを指定する理由: ステンレス鋼の代替品と比較して約 18 ~ 22% のコスト削減。また、未処理のアルミニウム部品と比較して耐用年数が約 30% 延長されます。自己潤滑性の陽極酸化表面によりメンテナンスが簡素化されます。

この利点に重点を置いた構造は、運用上の利点を定量化しながら、技術的な差別化要因を強調します。

使用例:

航空機の非構造部品(シートトラック、パネルマウント)

UAV/ドローン関節ジョイント

衛星センサー取り付けブラケット

使用例:

軽量サスペンションリンケージピン

EVバッテリー冷却プレート固定具

カスタムスロットルボディシャフト

使用例:

ロボットアームピボットブッシュ

リニアガイドキャリッジブロック

CNC工作機械プレート

使用例:

ウェハハンドリングアームのコンポーネント

真空チャンバーフィードスルー

クリーンルーム設備フレーム

使用例:

MRI 互換の機器ハウジング

手術ロボット関節ロッド

滅菌可能な器具トレイ

使用例:

ソーラートラッカー方位ピン

風力タービンのピッチ制御リンク

水素燃料電池セパレータープレートが適している理由:

沿岸/海洋環境における耐食性

繰り返し荷重に対する高い疲労強度 (30% UTS で 10⁷ サイクル)

熱伝導率(167W/m・K)により放熱を促進

使用例:

銃器レシーバー補強ピン

光学照準器取り付けベース

水中機器のハウジング

業界を超えた価値提案:

マルチマテリアルソリューションと比較して組み立てが 30% 高速化

耐久性によりライフサイクルコストを 60% 削減

1Q: 精密機械加工されたカスタム金属部品に最適な材料は何ですか?

1A: 6061 アルミニウム合金、7075 アルミニウム、316 ステンレス鋼。

2Q: CNC 加工ではどの程度の公差を達成できますか?

2A: 標準 ±0.001 インチ (±0.025 mm)、重要な寸法については ±0.0002 インチ (±0.005 mm) が達成可能です。公差は部品の形状と後処理要件によって異なります。

3Q: アルミニウム部品に黒色陽極酸化処理を選択する理由は何ですか?

3A: 陽極酸化により硬化層が形成され、生のアルミニウムと比較して耐摩耗性が 300% 向上し、腐食から保護されます。

4Q: カスタム パーツはどれくらい早く作成できますか?

4A: プロトタイプ: 5 ~ 7 日。制作: 5 ~ 6 週間 (複雑さによって異なります)。

5Q: これらの部品は業界標準に準拠していますか?

5A: はい – ISO 9001 および RoHS/REACH。