De vigtigste årsager til behovet for at tilpasse aluminiumsdele inkluderer følgende :

Præcis matchende efterspørgsel: Tilpasset behandling af aluminiumsdele kan designes og produceres i henhold til kundernes specifikke behov for at sikre, at produkterne er perfekt egnet til de faktiske applikationsscenarier. Uanset om det er størrelse, form eller ydelsesbehov, giver brugerdefineret bearbejdning præcise løsninger

Forbedring af produktydelsen: Gennem tilpasset behandling kan mere egnede materialer og processer bruges til at optimere produktdesign og derved forbedre produktets korrosionsmodstand, styrke og lette egenskaber. For eksempel, i luftfarts- og bilproduktion, kan brugerdefinerede aluminiumskomponenter markant forbedre produktets levetid og arbejdseffektivitet

Mød individuelle behov: I mange brancher, især inden for elektronisk udstyr og arkitektonisk dekoration, kan brugerdefinerede forarbejdede aluminiumsdele give en række design- og formindstillinger til at imødekomme forskellige industrier og scenarier. Dette personaliserede design forbedrer ikke kun produktets skønhed og praktiske, men øger også markedets konkurrenceevne

Optimeringsomkostningseffektivitet: Selvom den indledende fase af tilpasset behandling kan kræve højere skimmel- og udviklingsomkostninger i det lange løb, ved at optimere design- og produktionsprocessen, kan produktionsomkostningerne reduceres og fortjenstmargenerne forbedres. Derudover kan brugerdefineret behandling også undgå unødvendigt affald og forbedre den samlede økonomiske effektivitet

Forbedring af produktionseffektiviteten: Tilpasset behandling af aluminiumsdele kan bedre matche formen, størrelsen og korrosionsmiljøet i den beskyttede metalstruktur for at forbedre den katodiske beskyttelseseffektivitet og forlænge metalets levetid. Dette er især vigtigt i nogle store projekter, såsom offshore vindkraftplatforme

Fordelene ved brugerdefinerede aluminiumslegeringsdele præcision bearbejdet :

Superior Material Performance : Denne del bruger rumfartsgrad 6061 aluminium, der har optimal styrke-til-vægtforhold (trækstyrke: 45 KSI / 310 MPa). Denne form for materiale har enestående korrosionsbestandighed i barske miljøer. Så de brugerdefinerede aluminiumslegeringsdele kunne opretholde dimensionel stabilitet på tværs af temperatursvingninger (-100 ° F til 350 ° F)

Forbedret overfladeholdbarhed: Deloverfladen har 50+ μm hærdet oxidlag (3x hårdere end rå aluminium), som er MIL-A-8625 type III-kompatibel til industriel slidstyrke. Den sorte anodisering opnår en elektrisk isolerende overflade (tåler 500V+ dielektrisk sammenbrud), som er UV-resistent mat finish, der forhindrer synlighed for fingeraftryk

Tilpasningsdrevet effektivitet: Alle vores produkter er lavet med skræddersyede løsninger. Brugerdefineret trådning, grooving og bore konfigurationer.

Optimering af forsyningskæden: Alle produktersdele leveres med mølleprøvrapporter, der kan spore råmaterialet. Også præcisionsbearbejdningsprocessen kunne reducere andre sekundære behandlingsomkostninger, såsom forudindstillet bearbejdning.

Hvorfor ingeniører specificerer denne løsning: ca. 18-22% omkostningsreduktion i forhold til rustfrit stålalternativer. Og ca. 30% udvidet levetid vs. ubehandlede aluminiumsdele. Forenklet vedligeholdelse med selvsmøret anodiseret overflade.

Denne fordel-fokuserede struktur fremhæver tekniske differentierere, mens der kvantificerer driftsfordele.

Produktbrug af aluminiumslegerings specialfremstillet produkt :

Aerospace & Aviation Systems

Brug sager:

Ikke-strukturelle fly fittings (sæde spor, panelmonteringer)

UAV/DRONE -artikuleringsled

Satellitføler monteringsbeslag

Automotive Performance Engineering

Brug sager:

Letvægts ophængningslinkestifter

EV -batteri kølepladearmaturer

Brugerdefinerede gashåndtagsskaft

Industriel automatisering

Brug sager:

Halvlederfremstilling

Brug sager:

Wafer -håndteringsarmkomponenter

Vakuumkammerets gennemgang

Relværket af renrumsudstyr

Medicinsk enhedsteknik

Brug sager:

MR-kompatible instrumenthuse

Kirurgiske robot artikuleringsstænger

Steriliserbare udstyrsbakker

Vedvarende energisystemer

Brug sager:

Solar tracker Azimuth Pins

Vindmølle tonehøjde kontrolforbindelser

Brintbrændstofcelle separatorplader hvorfor egnet:

Korrosionsbestandighed i kyst/marine miljøer

Styrke med høj træthed til cyklisk belastning (10⁷ cyklusser ved 30% UT'er)

Termisk ledningsevne (167 W/M · K) AIDS -varmeafledning

Forsvar og militær hardware

Brug sager:

Krydsindustrien værdiproposition:

30% hurtigere samling vs. multimateriale løsninger

60% reduktion af livscyklusomkostninger gennem holdbarhed

Emballage:

FAQ

1Q: Hvilke materialer er bedst til præcisionsmaskinerede brugerdefinerede metaldele?

1A: 6061 aluminiumslegering , 7075 aluminium og 316 rustfrit stål.

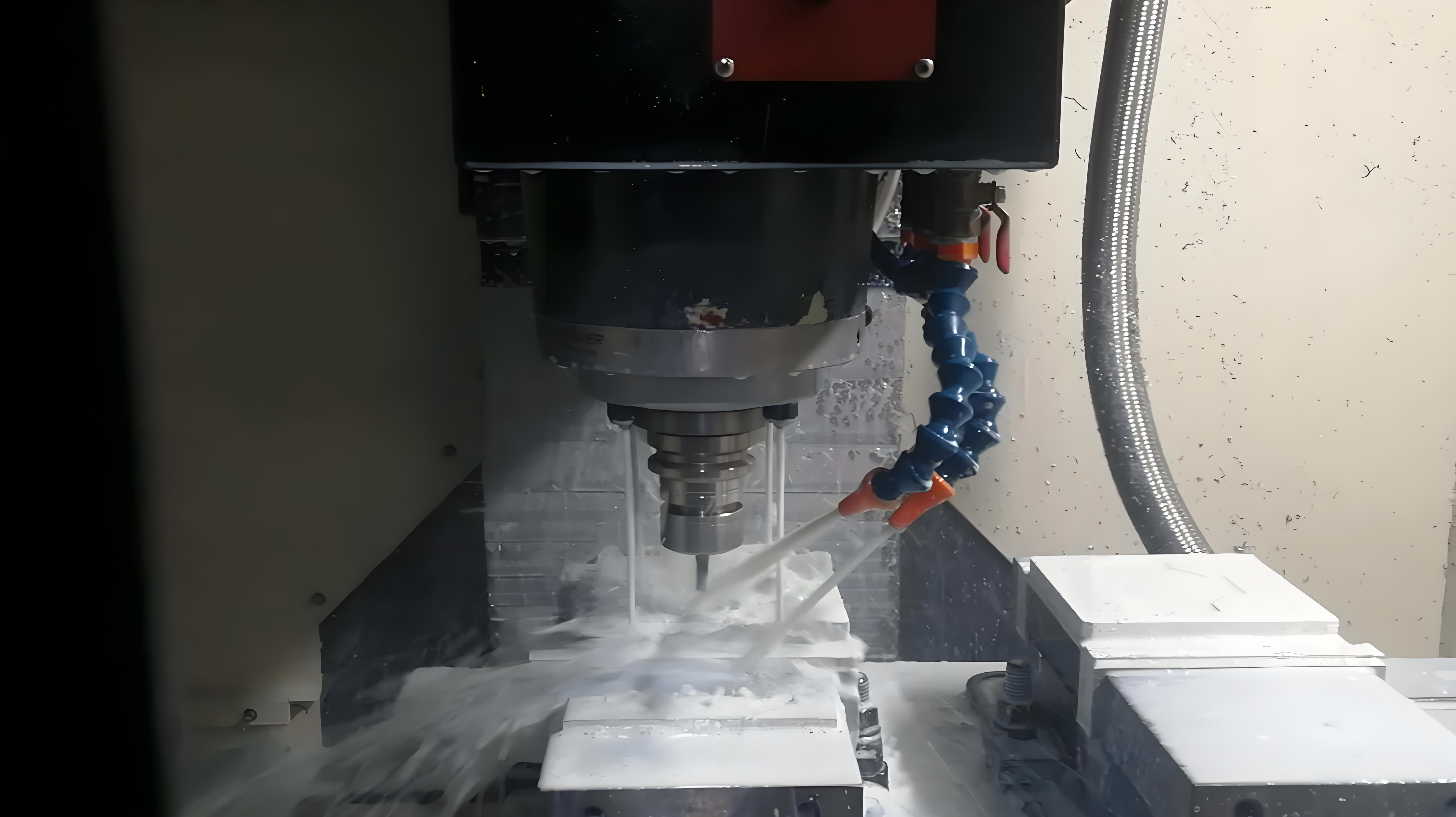

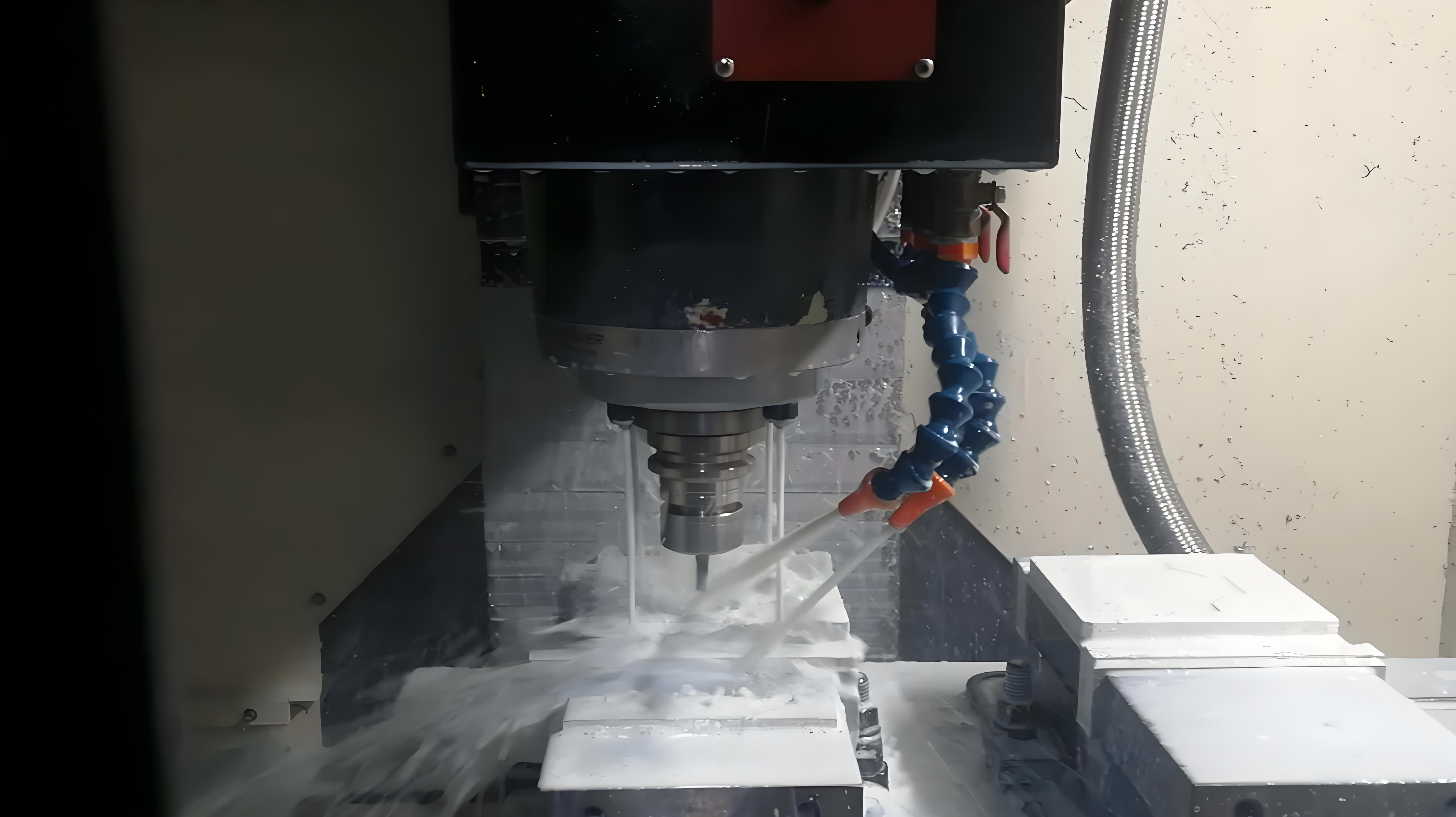

2Q: Hvilke tolerancer kan opnås med CNC -bearbejdning?

2A: Standard ± 0,001 '(± 0,025 mm) med ± 0,0002 ' (± 0,005 mm) opnåelig for kritiske dimensioner. Tolerance afhænger af krav til delgeometri og efterbehandling.

3Q: Hvorfor vælge sort anodisering til aluminiumskomponenter?

3A: Anodisering skaber et hærdet lag, der forbedrer slidbestandigheden med 300% mod rå aluminium og giver korrosionsbeskyttelse.

4Q: Hvor hurtigt kan der produceres brugerdefinerede dele?

4A: Prototyper: 5-7 dage. Produktion: 5-6 uger (afhængigt af kompleksitet).

5Q: Er disse dele i overensstemmelse med industristandarder?

5A: Ja - ISO 9001 og ROHS/REACH.