Alumiiniumist osade kohandamise vajaduse peamised põhjused hõlmavad järgmist :

Täpne sobiv nõudlus: kohandatud töötlemise alumiiniumist osi saab kavandada ja toota vastavalt klientide konkreetsetele vajadustele, et tagada toodete tegelike rakenduse stsenaariumide jaoks ideaalselt sobiv. Ükskõik, kas see on suurus-, kuju- või jõudlusnõuded, pakub kohandatud mehaanimine täpseid lahendusi

Toote jõudluse parandamine: kohandatud töötlemise kaudu saab toote kujundamise optimeerimiseks kasutada sobivamaid materjale ja protsesse, parandades seeläbi toote korrosioonikindlust, tugevust ja kergeid omadusi. Näiteks kosmose- ja autotööstuses võivad kohandatud alumiiniumist komponendid märkimisväärselt parandada toote eluiga ja töö tõhusust

Vastake individuaalsetele vajadustele: paljudes tööstusharudes, eriti elektroonikaseadmete ja arhitektuurilise kaunistamise valdkonnas, võivad eritellimusel töödeldud alumiiniumist osad pakkuda mitmesuguseid disaini- ja kuju võimalusi, et rahuldada eri tööstusharude ja stsenaariumide erivajadusi. See isikupärastatud disain mitte ainult ei paranda toote ilu ja praktilisust, vaid suurendab ka turu konkurentsivõimet

Optimeerimise kulutõhusus: kuigi kohandatud töötlemise algfaasis võib pikas perspektiivis nõuda suuremat hallitusi ja arenduskulusid, saab projekteerimis- ja tootmisprotsessi optimeerimise kaudu tootmiskulusid vähendada ja kasumimarginaalid paraneda. Lisaks võib kohandatud töötlemine vältida tarbetuid jäätmeid ja parandada üldist majanduslikku tõhusust

Tootmise tõhususe parandamine: kohandatud töötlemine alumiiniumist osad võivad paremini sobitada kaitstud metallkonstruktsiooni kuju, suuruse ja korrosioonikongimiga, et parandada katoodkaitse efektiivsust ja pikendada metalli kasutusaega. See on eriti oluline mõnes suuremahulises projektis, näiteks avamere tuuleenergia platvormides

Kohandatud alumiiniumsulamiosade eelised täpsed töödeldud :

Parem materjali jõudlus : See osa kasutab lennunduse ja kosmose klassi 6061 alumiiniumi, millel on optimaalne tugevuse ja kaalu suhe (tõmbetugevus: 45 KSI / 310 MPa). Sellisel materjalil on karmides keskkondades erakordne korrosioonikindlus. Seega võiksid kohandatud alumiiniumsulamiosad säilitada mõõtmete stabiilsuse temperatuuri kõikumiste korral (-100 ° F kuni 350 ° F)

Suurenenud pinna vastupidavus: osa pinnal on 50+ μm karastatud oksiidikiht (3x kõvem kui toores alumiinium), mis vastab III tüüpi MIL-A-8625, mis vastab tööstusliku kulumiskindluse korral. Must anodeerimine saavutab elektriliselt isoleeriv pinna (talub 500 V+ dielektrilist jaotust), mis on UV-vastupidav matt-viimistlus, mis takistab sõrmejälgede nähtavust

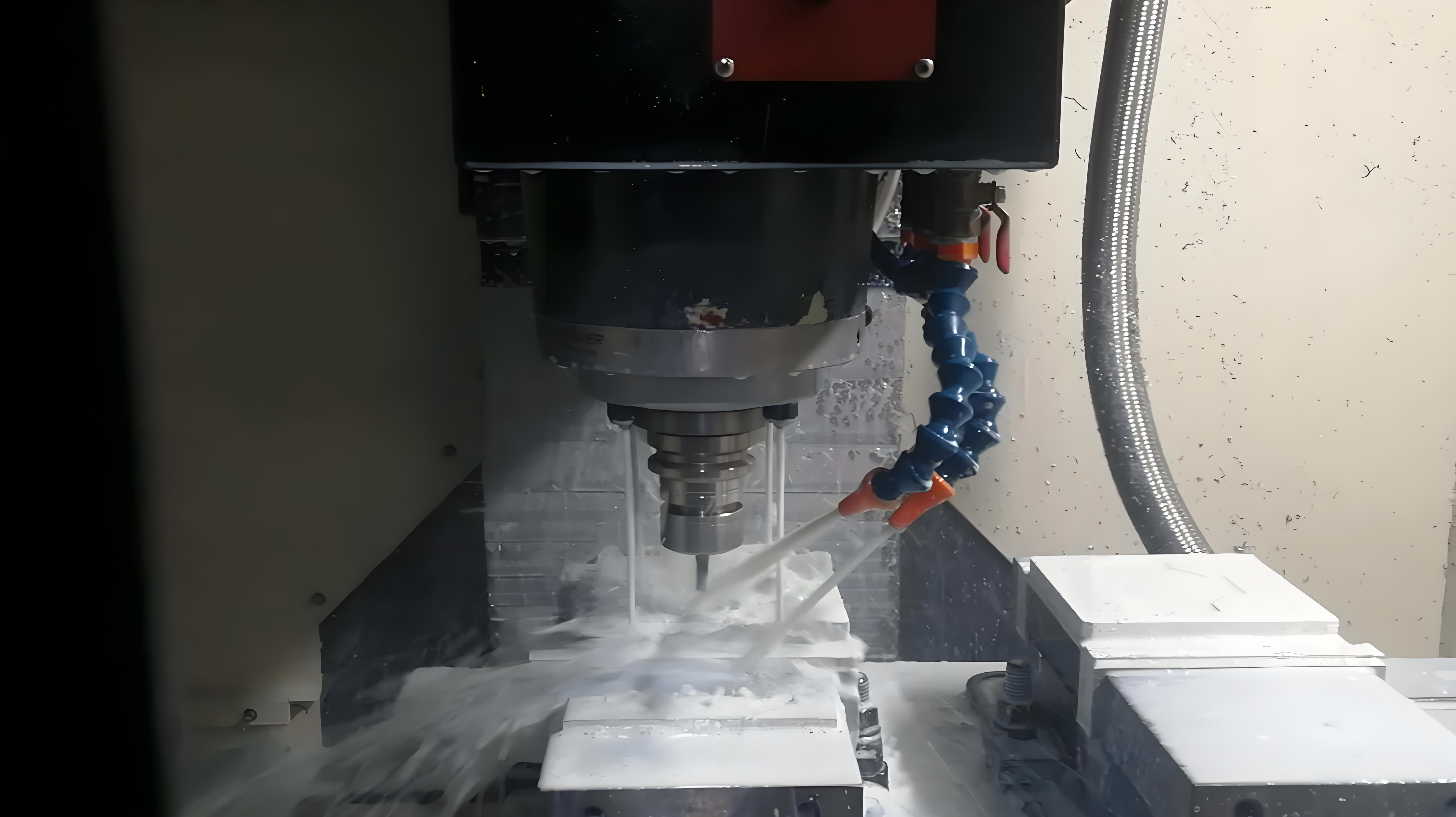

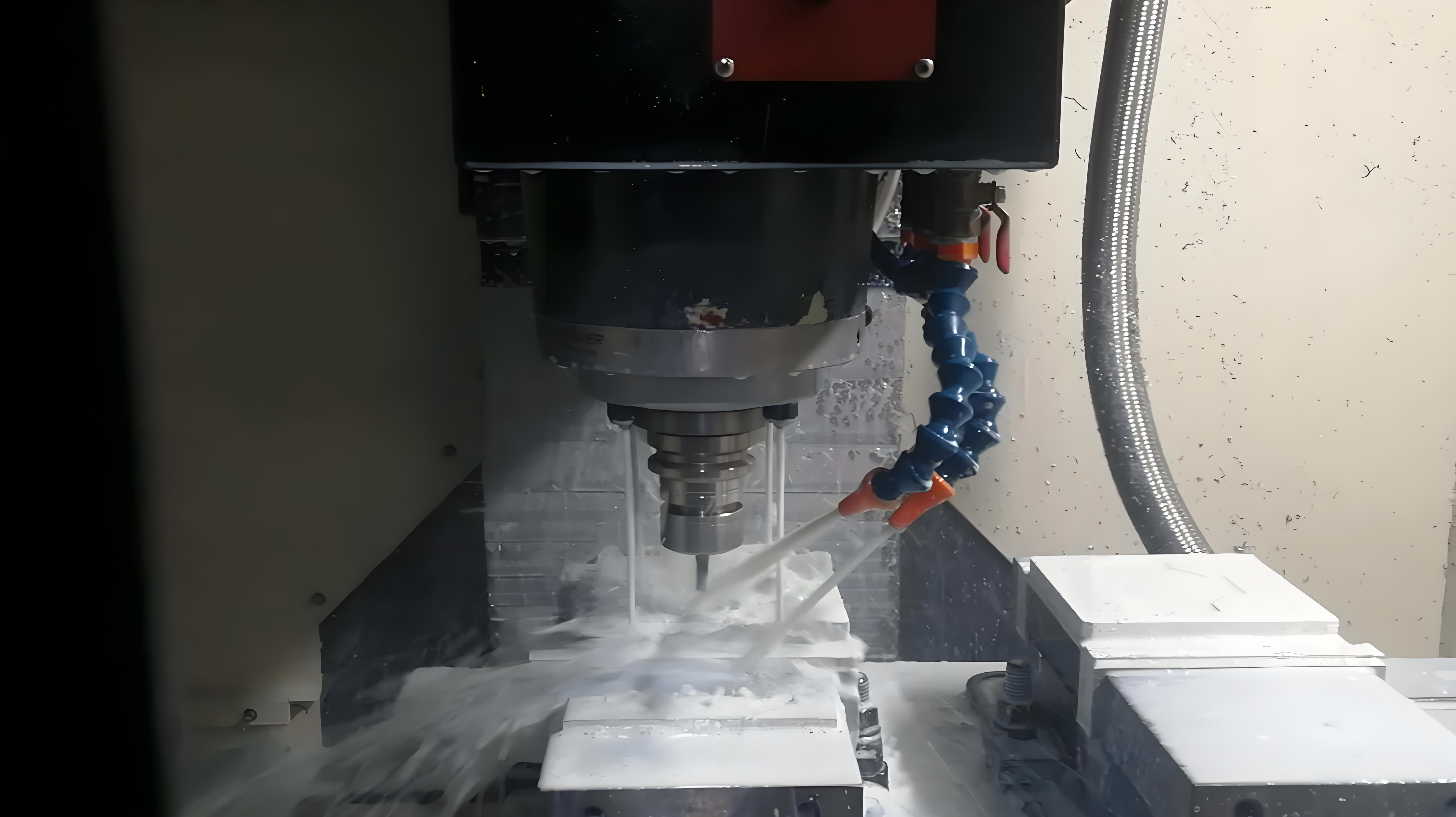

Kohandamispõhine efektiivsus: kõik meie tooted on valmistatud kohandatud lahendustega. Kohandatud keermestamine, soonitamine ja kaisutamine konfiguratsioonid.

Tarneahela optimeerimine: kõik tooted tarnitakse veskitesti aruannetega, mis võiksid toorainet jälgida. Samuti võib täppismatöötluse protsess vähendada muid sekundaarsete töötlemiskulusid, näiteks eelneva töötlemise töötlemine.

Miks insenerid selle lahenduse määravad: umbes 18–22% kulude vähendamine roostevabast terasest alternatiivide võrra. Ja umbes 30% pikendatud tööiga võrreldes töötlemata alumiiniumist osadega. Lihtsustatud hooldus ise määrduva anodeeritud pinnaga.

See eelisele keskendunud struktuur tõstab esile tehnilisi eristajaid, kvantifitseerides samal ajal operatiivseid eeliseid.

Alumiiniumsulamist eritellimusel valmistatud toote toote kasutamine :

Kosmose- ja lennundussüsteemid

Kasutage juhtumeid:

Mittestruktuursed lennukid (istmerajad, paneeli alused)

UAV/drooni liigendusühendused

Satelliidi anduri kinnitusklambrid

Autotööstus

Kasutage juhtumeid:

Kerge vedrustuse ühenduse tihvtid

EV aku jahutusplaadi seadmed

Kohandatud drosselkehavõllid

Tööstusautomaatika

Kasutage juhtumeid:

Robotkäe pöördepuks

Lineaarsed juhtplokid

CNC tööpinkide taldrikud

Pooljuhtide tootmine

Kasutage juhtumeid:

Meditsiiniseadmete insener

Kasutage juhtumeid:

MRI-ga ühilduvad instrumendi korpused

Kirurgilised roboti liigendusvardad

Steriliseeritavate seadmete alused

Taastuvenergia süsteemid

Kasutage juhtumeid:

Päikesejälgija asimuudi nööpnõelad

Tuuleturbiini pigi juhtimisühendused

Vesinikkütuseelementide eraldusplaadid, miks sobivad:

Korrosioonikindlus ranniku-/merekeskkonnas

Kõrge väsimustugevus tsükliliseks koormuseks (10⁷ tsüklit 30% UTS)

Soojusjuhtivus (167 mass/m · k) aitab soojust hajumist

Kaitse- ja sõjaväe riistvara

Kasutage juhtumeid:

Tulirelvavastuvõtja tugevdusnõelad

Optilise vaatenurga alused

Sukeldatavad seadmed korpused

Tööstusülese väärtuse pakkumine:

30% kiirem kokkupanek vs mitme materiaalsed lahendused

60% elutsükli kulude vähendamine vastupidavuse kaudu

Pakend:

KKK

1Q: Millised materjalid sobivad kõige paremini täppismoostatud kohandatud metalliosade jaoks?

1a: 6061 alumiiniumsulam , 7075 alumiinium ja 316 roostevabast terasest.

2Q: Milliseid toleratsioone saab CNC töötlemisega saavutada?

2A: standard ± 0,001 '(± 0,025mm), kriitiliste mõõtmete jaoks saavutatav ± 0,0002 ' (± 0,005mm). Tolerants sõltub osade geomeetriast ja järeltöötlusnõuetest.

3Q: miks valida alumiiniumkomponentide must anodeerimine?

3a: anodeerimine loob karastatud kihi, mis parandab kulumiskindlust 300% vs toores alumiiniumi ja pakub korrosioonikaitset.

4Q: kui kiiresti saab kohandatud osi toota?

4A: prototüübid: 5-7 päeva. Tootmine: 5-6 nädalat (sõltuvalt keerukusest).

5Q: kas need osad vastavad tööstusstandarditele?

5a: Jah - ISO 9001 ja ROHS/REACH.