Ons fokus op die vervaardiging van metaal -aangepaste onderdele , die verskaffing van vlekvrye staal, aluminiumlegering, titaniumlegering en ander presisiebewerkingsdienste. Met behulp van CNC-draai-saamgestelde saamgestelde tegnologie is die akkuraatheid tot ± 0,01 mm, wat die aanpassing van komplekse spesiaalvormige strukture ondersteun. Oppervlakbehandeling dek anodiese oksidasie, elektroplatering en ander prosesse om slytweerstand en korrosieweerstand te verbeter. In streng nakoming van ISO 9001-standaarde, bedien ons die mediese, halfgeleier-, motor- en industriële toerustingvelde, met 'n vinnige reaksie, 'n klein groepie buigsame produksie as die kernvoordeel, wat die vraag na metaalonderdele met 'n hoë presisie moontlik maak.

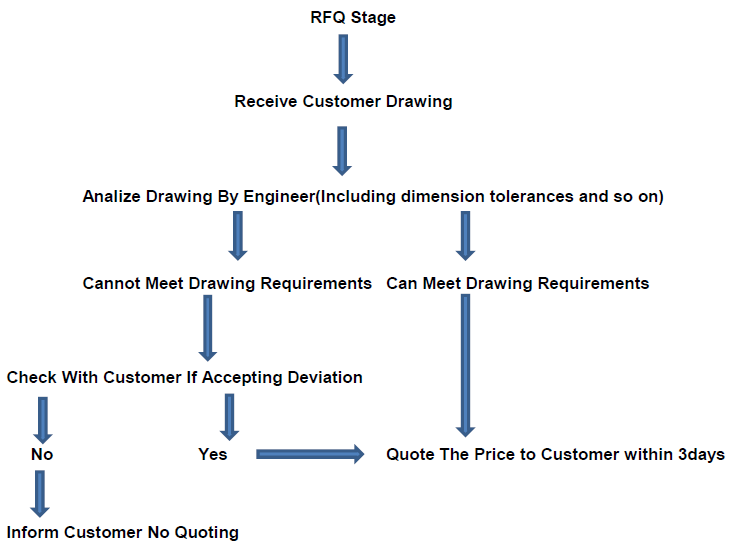

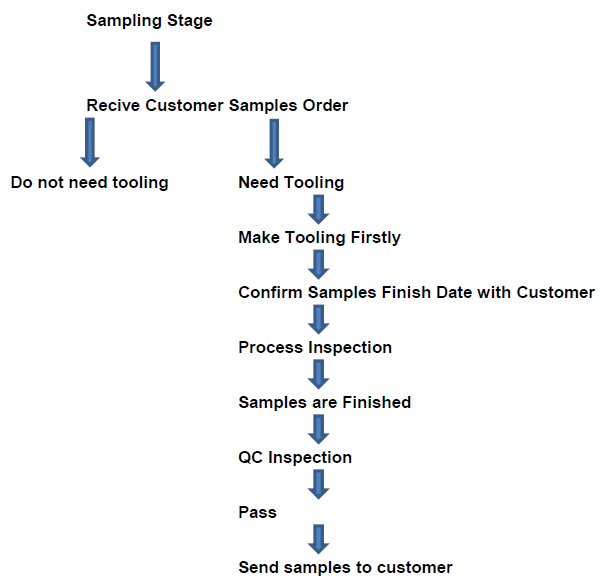

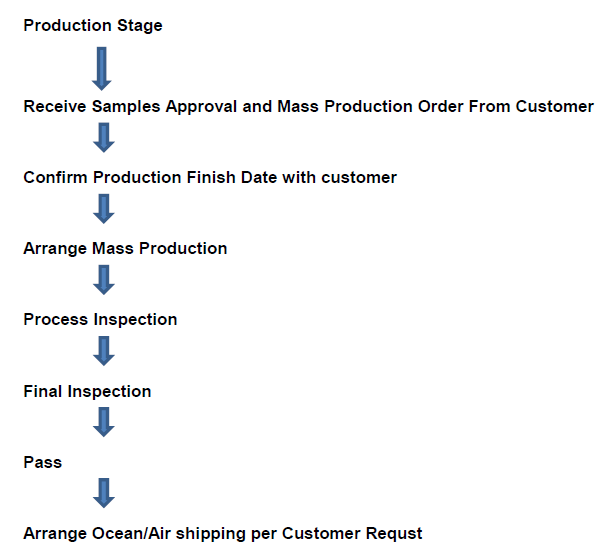

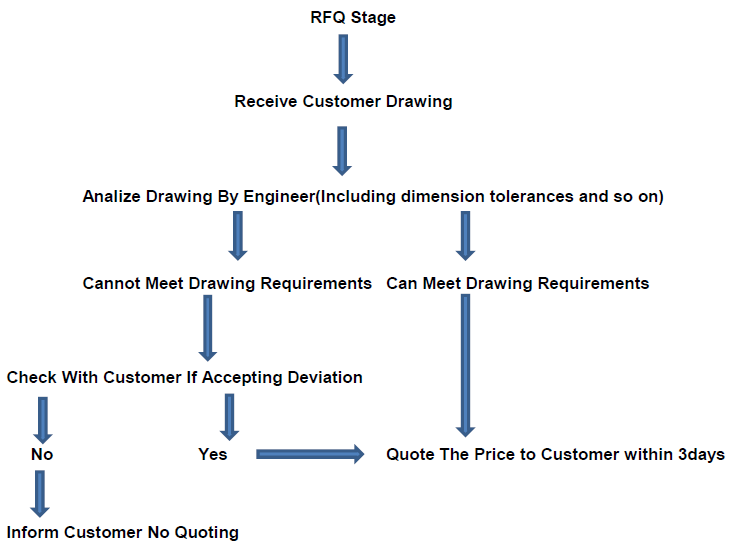

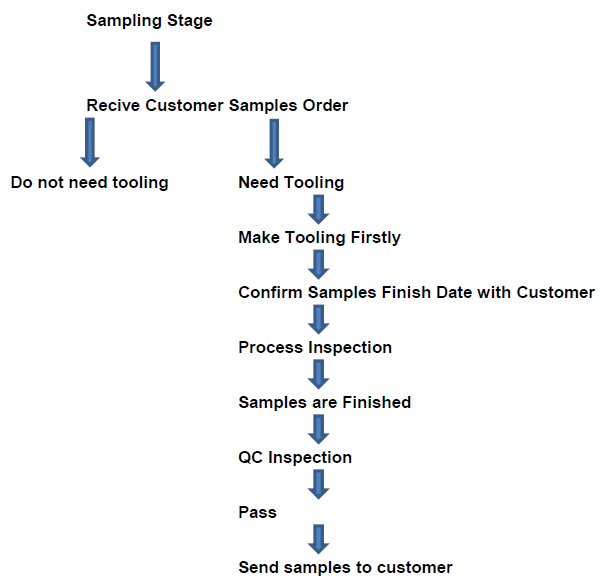

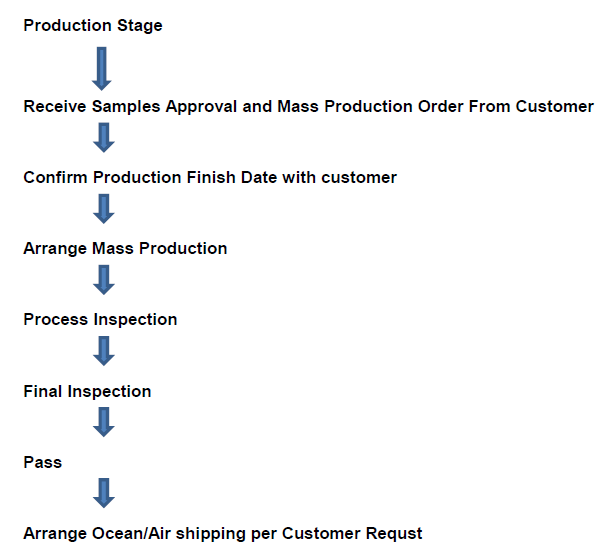

Ons werkproses is net so waai:

Voordele van die aanpassing van die produk van die CNC -bewerkingsproses:

Ooreenstem met die vereistes

Ontwerpvryheid: Deur die 5-as CNC-bewerking kan dit ingewikkelde oppervlaktes, spesiaalvormige gate of mikron-presisie-strukture vervaardig (verdraagsaamheid ± 0,02 mm), wat die tradisionele prosesbeperkings deurbreek.

Materiaalversoenbaarheid: Buigsame seleksie van 416 vlekvrye staal, titaniumlegering en ander spesiale materiale, om aan die vereistes van hoë temperatuurweerstand, korrosieweerstand of biokompatibiliteitscenario's te voldoen.

Verminder koste en verhoog die doeltreffendheid

Nul vormkoste: Bespaar die vormkoste en tyd direk volgens die tekenverwerking (bespaar 30% -70% van die vroeë belegging).

Klein groepekonomie: Ondersteun 1 stuk MOQ, vermy inventarisoorvaart, veral geskik vir prototipe -verifikasie of nismarkprodukte.

Vinnige reaksie iterasie

Agile aflewering: Met digitale programmering en buigsame produksielyn kan monsters binne 5-7 dae ** gelewer word om die tyd-tot-mark te versnel.

DFM-samewerkingsoptimalisering: Ingenieurs tree vooraf in om die tegniese tekeninge te optimaliseer en om die kostes en foutkoste te verminder (soos om probleme met dunwand te voorkom).

Kwaliteitskontrole

Volledige proses naspeurbaarheid: Van grondstof -sertifisering (soos ASTM Standard) tot finale inspeksie (CMM -toetsverslag) om te verseker dat die streng standaarde soos ISO 9001/AS9100 voldoen.

AANPASSING VAN OPLEIDING: Verhoog anodisering, nikkelplaat en ander prosesse soos nodig om die deeldewe te verleng (soos soutspuittoets ≥500 uur).

Voordele van tegnologie -integrasie

Kruisproses-integrasie: kombineer omdraai, frees en draadknip om die beste 'een-stop ' -verwerking van komplekse komponente te behaal, wat die risiko van samewerking met multi-verskaffer verminder.

Produkgebruik van aangepaste CNC -bewerkingskomponente:

Mediese toerusting

Inplantings en gereedskap: ortopediese skroewe, endoskopiese buise, chirurgiese tang, biokompatibele materiale (bv. Titanium /316L vlekvrye staal) en steriele verwerkingstandaarde.

Motorbedryf

Krag- en transmissiestelsel: transmissiefratte, brandstofliggaam, ECU -behuising, geskik vir hoë sterkte (bv. 4140 staal) en korrosieweerstand (416 vlekvrye staal) vereistes.

Elektronika en halfgeleier

Presisie strukturele onderdele: chiptoetsarmatuur, verkoeler, vakuumkamer om nanoskaal -platheid (RA≤0,4μm) en elektromagnetiese afskermingsprestasie te verseker.

Industriële outomatisering

Aangepaste armatuur en manipuleerder: hoë starre aluminiumraam, harmoniese verkleineronderdele, verbeter die produksielyn akkuraatheid en duursaamheid.

Verpakking:

Vrae:

1Q: Hoe lank duur die produksiesiklus vir pasgemaakte onderdele?

1A: Klein groep (1-100 stukke): 5-7 dae (insluitend programmering, verwerking, toetsing).

Komplekse dele/spesiale materiale: verleng tot 10-15 dae (moet hittebehandeling of oppervlakbehandelingstyd bespreek).

Versnellingopsie: Verspreide fooi kan verminder word tot 3 dae (onderhewig aan die evaluering van die uitvoerbaarheid van die proses). ---

2Q: Hoe kan u seker maak dat die onderdele aan my vereistes vir ontwerp akkuraatheid voldoen?

2A: Maatreëls vir kwaliteitskontrole:

Toerustingondersteuning: opsporing van volle grootte, verdraagsaamheidskontrole binne ± 0,02 mm.

Prosesspesifikasie: ISO 9001 Stelselbeheer, elke groep aangehegte toetsverslag (insluitend data van die sleutelgrootte).

Verifikasiedienste: Ondersteun inkomende materiaal-herinspeksie of derdeparty-sertifisering (soos SGS).

3Q: Hoe kan u die prys van pasgemaakte verwerking bereken?

3A: Materiaalkoste: Bereken die bedrag volgens die tekenspesifikasies.

Proseskompleksiteit: Multi-as-bewerkingstyd, spesiale werktuigverlies.

Bykomende dienste: oppervlakbehandeling (anodisering/nikkelplaat), toetsgeld.

Kosteverminderingstrategie: gratis DFM -optimalisering om die bewerkingsprobleme te verminder (bv. Vermy diepgat/dun muurontwerp).

4Q: Ondersteun u spesiale materiale of oppervlakbehandelings?

4A: metaal: titaniumlegering (TC4), vlekvrye staal (316L/17-4PH), aluminiumlegering (7075).

Plastiek: Peek (hoë temperatuurweerstand), PTFE (korrosiebestandheid).

Opsies vir oppervlakbehandelings:

Funksie: harde anodisering (HV≥500), elektrolose nikkelplaat (soutspuitweerstand ≥500H).

Voorkoms: sandblaas, spieëlpolisering (RA≤0,1μm).

5Q: Hoe kan u die kwaliteitsprobleem oplos?

5A: Nasale verbintenis:

Definisie van verantwoordelikheid: gratis herbewerking of herbewerking indien defekte veroorsaak word deur die verwerking van tegnologie.

Vinnige reaksie: oplossings is binne 48 uur beskikbaar (bv. Vervanging/noodherstel) ..

Voorkomende meganisme: Gratis eerste artikelinspeksiestelsel om groeprisiko's te verminder.