We richten ons op productie van metalen aangepaste onderdelen , die roestvrij staal, aluminiumlegering, titaniumlegering en andere precisie -bewerkingsservices bieden. Met behulp van CNC Turn-Milling Composite-technologie is de nauwkeurigheid tot ± 0,01 mm, ter ondersteuning van de aanpassing van complexe speciaal gevormde structuren. Oppervlaktebehandeling bedekt anodische oxidatie, elektropleren en andere processen om de slijtvastheid en corrosieweerstand te verbeteren. In strikte naleving van ISO 9001-normen bedienen we de velden voor medische, halfgeleider-, auto- en industriële apparatuur, met een snelle respons, flexibele kleine batchflexibele productie als kernvoordeel, waardoor de vraag met metalen onderdelen met een hoge nauwkeurigheid mogelijk is.

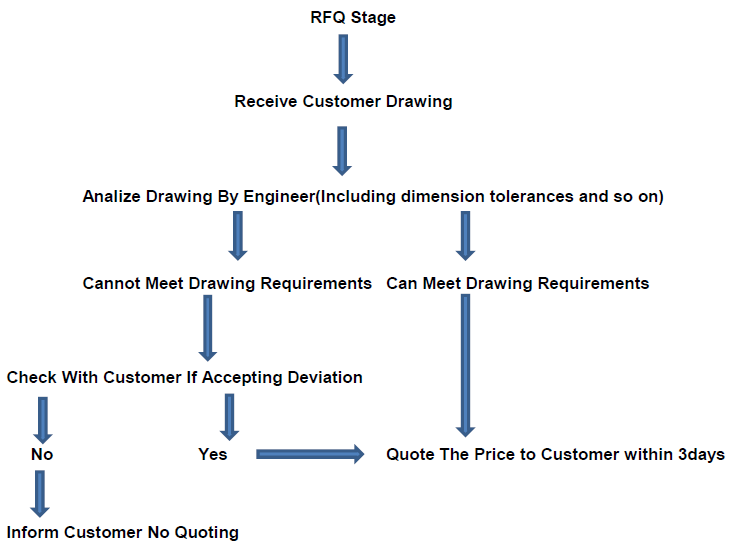

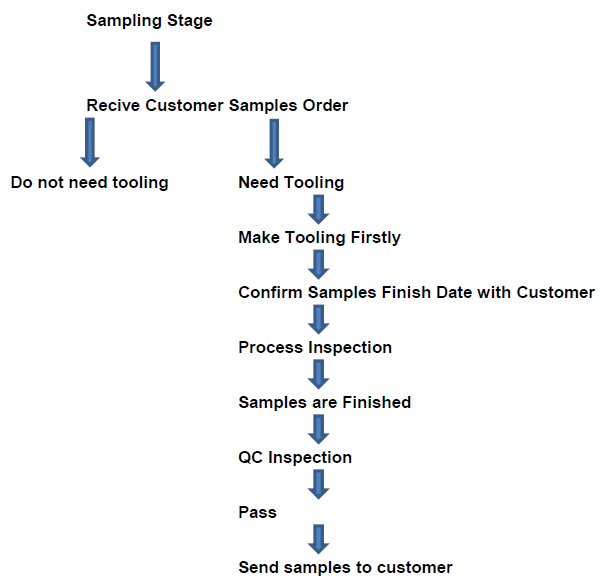

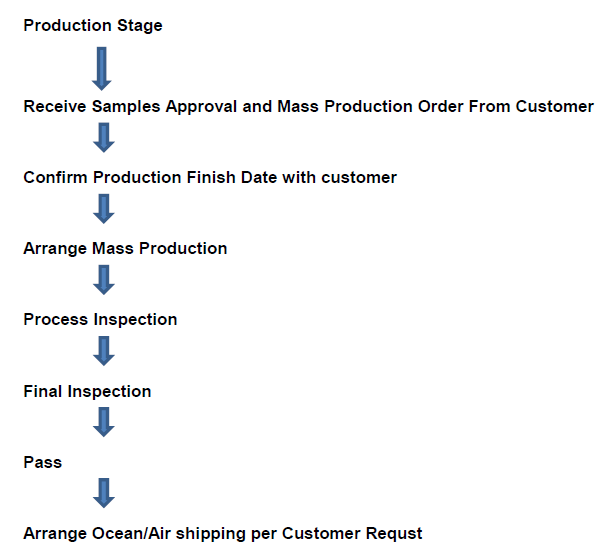

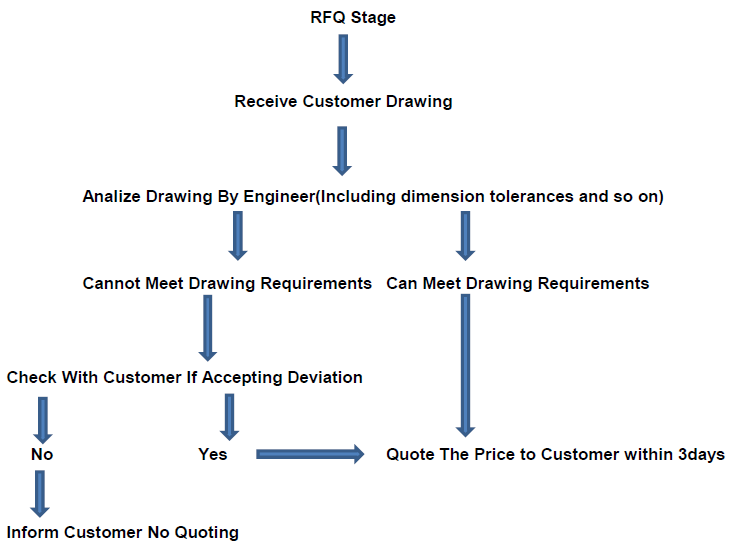

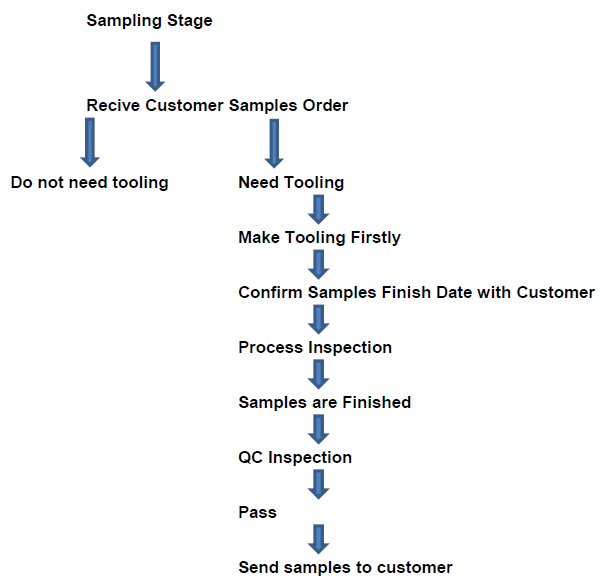

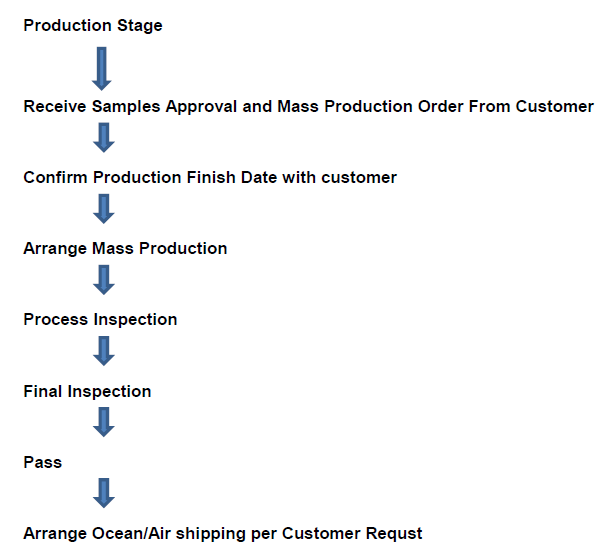

Ons werkproces is als Bleows:

Voordelen van productaanpassing van CNC -bewerkingsproces:

Overeenkomen met de vereisten

Ontwerpvrijheid: via de 5-assige CNC-bewerking kan het complexe oppervlakken, speciaal gevormde gaten of micron precisiestructuren (tolerantie ± 0,02 mm) produceren, door de traditionele procesbeperkingen door te breken.

Materiaalcompatibiliteit: flexibele selectie van 416 roestvrij staal, titaniumlegering en andere speciale materialen, om te voldoen aan de vereisten van hoge temperatuurweerstand, corrosieweerstand of biocompatibiliteitsscenario's.

De kosten verlagen en de efficiëntie verhogen

Nul schimmelkosten: Rechtstreeks volgens de tekenverwerking, bespaar de schimmelkosten en -tijd (bespaar 30% -70% van de vroege investering).

Kleine batcheconomie: ondersteuning van 1 stuk MOQ, vermijd de overstock van inventaris, vooral geschikt voor prototypeverificatie of nichemarktproducten.

Snelle reactie -iteratie

Agile levering: met digitale programmering en flexibele productielijn kunnen monsters in 5-7 dagen worden geleverd ** om de tijd-tot-markt te versnellen.

DFM-collaboratieve optimalisatie: ingenieurs grijpen vooraf ingrijpen om de technische manier van tekeningen te optimaliseren en de proef- en foutkosten te verlagen (zoals het vermijden van dunwand vervormingsproblemen).

Kwaliteitscontrole

Traceerbaarheid van volledige proces: van grondstofcertificering (zoals ASTM -standaard) tot definitieve inspectie (CMM -testrapport) om te zorgen voor naleving van strenge normen zoals ISO 9001/AS9100.

Aanpassing van de oppervlaktebehandeling: de anodisering, nikkelplating en andere processen vergroten indien nodig om het deel te verlengen (zoals zoutspraytest ≥500 uur).

Voordelen van technologie -integratie

Cross-process-integratie: combineren van draaien, frezen en draadknippen om de beste 'one-stop ' verwerking van complexe componenten te bereiken, waardoor het risico op samenwerking met meerdere supplet wordt verminderd.

Productgebruik van aangepaste CNC -bewerkingscomponenten:

Medische apparatuur

Implantaten en gereedschap: orthopedische schroeven, endoscopische buizen, chirurgische tang, biocompatibele materialen (bijv. Titanium /316L roestvrij staal) en steriele verwerkingsstandaarden.

Auto -industrie

Stroom- en transmissiesysteem: transmissievrichten, brandstoflichaam, ECU -behuizing, geschikt voor hoge sterkte (bijv. 440 staal) en corrosieweerstand (416 roestvrij staal) vereisten.

Elektronica en halfgeleider

Precisiestructurele onderdelen: chiptestarmatuur, radiator, vacuümkamer om te zorgen voor een vlakheid van nanoschaal (ra≤0,4 μm) en elektromagnetische afschermingsprestaties.

Industriële automatisering

Aangepaste armatuur en manipulator: hoog rigide aluminium frame, harmonische reduceeronderdelen, de nauwkeurigheid van de productielijn en de duurzaamheid verbeteren.

Verpakking:

FAQ:

1Q: Hoe lang duurt de productiecyclus voor aangepaste onderdelen?

1A: Kleine batch (1-100 stuks): 5-7 dagen (inclusief programmeren, verwerking, testen).

Complexe onderdelen/speciale materialen: verlengd tot 10-15 dagen (moet een warmtebehandeling of oppervlaktebehandelingstijd reserveren).

Versnellingsoptie: versnelde vergoeding kan worden verlaagd tot 3 dagen (afhankelijk van de evaluatie van de haalbaarheid van het proces). ---

2Q: Hoe zorg je ervoor dat de onderdelen voldoen aan de eisen van mijn ontwerpnauwkeurigheid?

2A: Maatregelen voor kwaliteitscontrole:

Ondersteuning van apparatuur: volledige detectie, tolerantieregeling binnen ± 0,02 mm.

Processpecificatie: ISO 9001 -systeembesturing, elke batch bijgevoegd testrapport (inclusief belangrijke gegevensgegevens).

Verificatieservices: ondersteunen inkomende materiaalherinspectie of certificering van derden (zoals SGS).

3Q: Hoe bereken ik de prijs van aangepaste verwerking?

3A: Materiaalkosten: bereken het bedrag volgens de tekenspecificaties.

Procescomplexiteit: multi-as bewerkingstijd, speciaal gereedschapsverlies.

Aanvullende services: oppervlaktebehandeling (anodization/nikkelplating), testkosten.

Kostenreductiestrategie: gratis DFM -optimalisatie om de bewerkingsmoeilijkheden te verminderen (bijv. Vermijd diep gat/dun wandontwerp).

4Q: Ondersteunt u speciale materialen of oppervlaktebehandelingen?

4a: metaal: titaniumlegering (TC4), roestvrij staal (316L/17-4PH), aluminiumlegering (7075).

Plastic: Peek (weerstand van hoge temperatuur), PTFE (corrosieweerstand).

Opties voor oppervlaktebehandeling:

Functie: Hard Anodizing (HV ≥ 500), elimless nikkelplating (zoutsprayweerstand ≥500H).

Uiterlijk: zandstralen, spiegelpolijsten (ra≤0,1μm).

5Q: Hoe het kwaliteitsprobleem op te lossen?

5a: Nasis-sales inzet:

Definitie van verantwoordelijkheid: gratis herwerken of herwerken als defecten worden veroorzaakt door verwerkingstechnologie.

Snelle reactie: oplossingen zijn binnen 48 uur beschikbaar (bijv. Vervanging/noodreparatie) ..

Preventief mechanisme: gratis eerste artikelinspectiesysteem om batchrisico's te verminderen.