우리는 금속 맞춤 부품 제조 에 중점을 두어 스테인레스 스틸, 알루미늄 합금, 티타늄 합금 및 기타 정밀 가공 서비스를 제공합니다. 사용하여 CNC 턴 밀링 복합 기술을 정확도는 최대 ± 0.01mm이며 복잡한 특수 모양 구조의 사용자 정의를 지원합니다. 표면 처리는 내마모성 및 내식성을 향상시키기 위해 양극 산화, 전기 도금 및 기타 공정을 포함합니다. ISO 9001 표준을 엄격하게 준수하면서, 우리는 의료, 반도체, 자동차 및 산업 장비 분야에 서비스를 제공하며, 빠른 반응, 소형 배치 유연한 생산을 핵심 이점으로하여 고정밀 금속 부품 수요를 가능하게합니다.

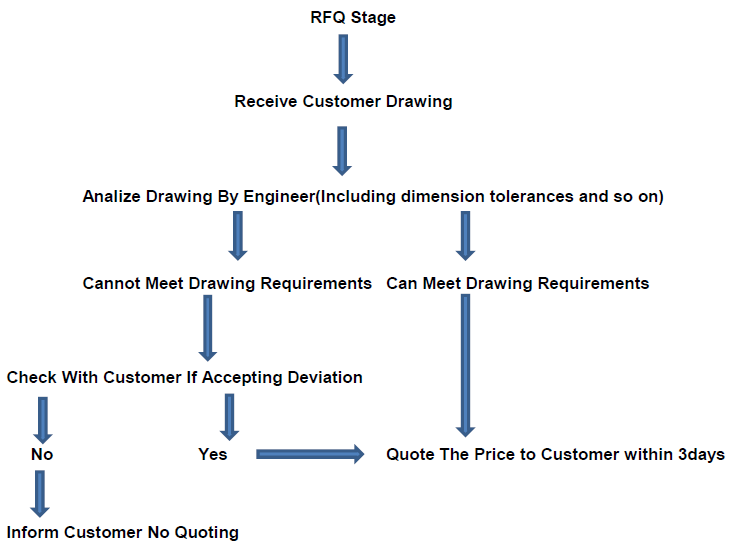

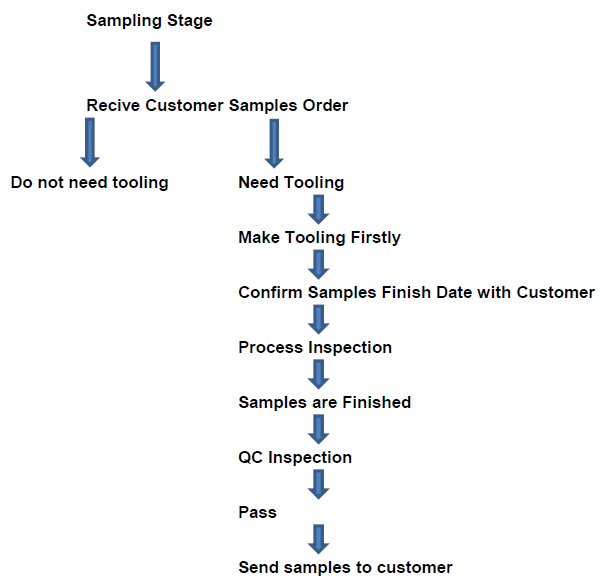

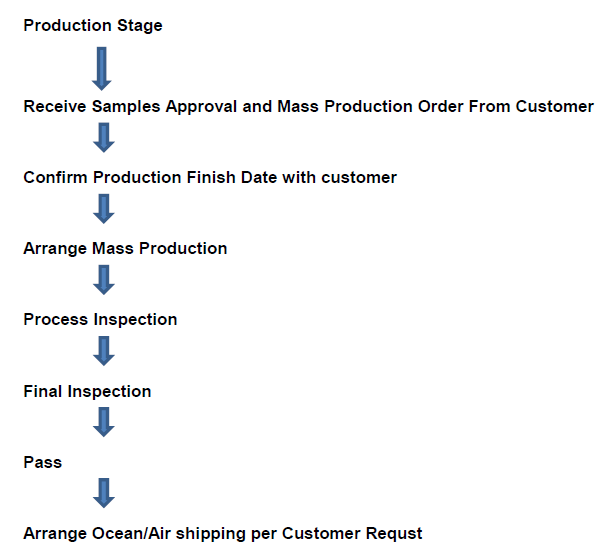

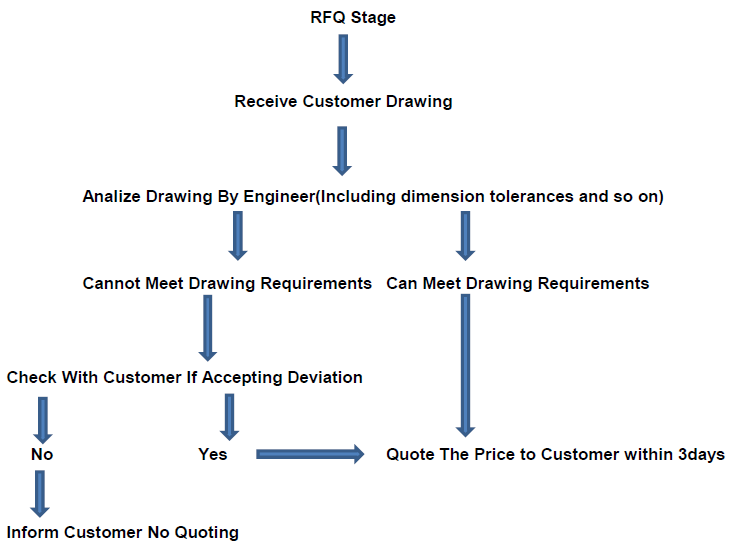

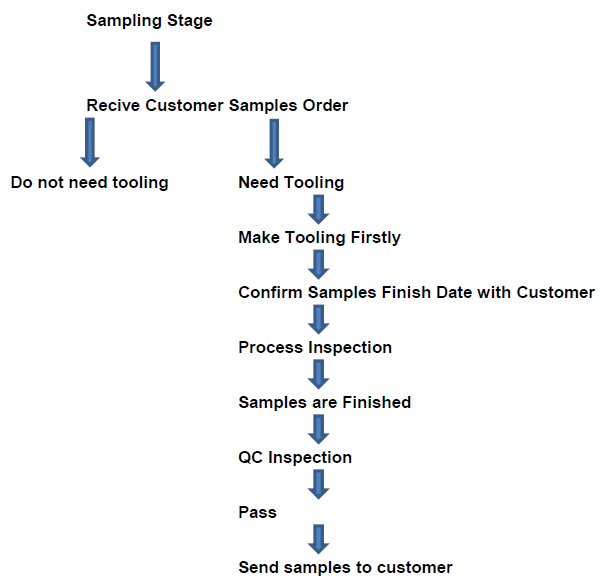

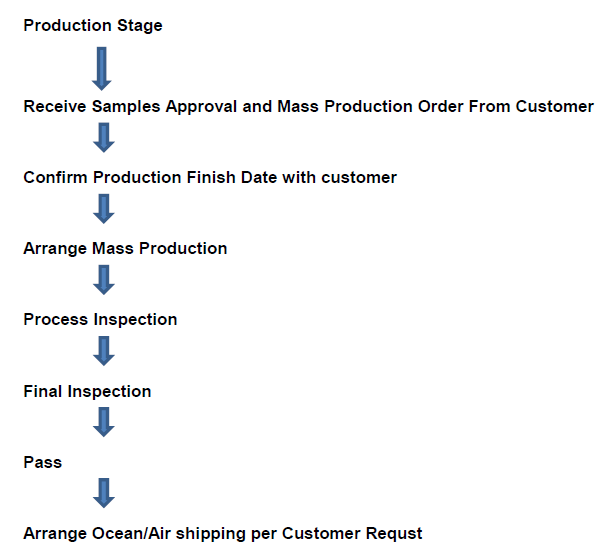

우리의 작업 과정은 다음과 같습니다.

CNC 가공 프로세스의 제품 사용자 정의의 장점 :

요구 사항과 정확하게 일치합니다

설계 자유 : 5 축 CNC 가공을 통해 복잡한 표면, 특수 모양의 구멍 또는 미크론 정밀 구조 (공차 ± 0.02mm)를 제조하여 전통적인 프로세스 제한을 뚫을 수 있습니다.

재료 호환성 : 고온 저항, 부식성 또는 생체 적합성 시나리오의 요구 사항을 충족하기 위해 416 스테인레스 스틸, 티타늄 합금 및 기타 특수 재료의 유연한 선택.

비용을 줄이고 효율성을 높입니다

제로 몰드 비용 : 드로잉 처리에 따라 직접 금형 비용과 시간을 절약하십시오 (조기 투자의 30% -70%를 절약).

소규모 배치 경제 : 1 피스 MOQ를 지원하고, 재고 오버탁을 피하십시오. 특히 프로토 타입 검증 또는 틈새 시장 제품에 적합합니다.

품질 관리

전체 프로세스 추적 성 : 원료 인증 (예 : ASTM 표준)에서 최종 검사 (CMM 테스트 보고서)에 이르기까지 ISO 9001/AS9100과 같은 엄격한 표준을 준수합니다.

표면 처리 커스터마이제이션 : 파트 스프레이 테스트 ≥500 시간과 같은 부품 수명을 연장하는 데 필요에 따라 양극화, 니켈 도금 및 기타 과정을 증가시킵니다.

맞춤형 CNC 가공 부품의 제품 사용 :

포장 :

FAQ :

1Q : 사용자 정의 부품의 생산주기는 얼마나 걸립니까?

1A : 작은 배치 (1-100 조각) : 5-7 일 (프로그래밍, 처리, 테스트 포함).

복잡한 부품/특수 재료 : 10-15 일까지 연장 (열처리 또는 표면 처리 시간을 예약해야 함).

가속 옵션 : 신속한 수수료는 3 일로 줄일 수 있습니다 (프로세스 타당성 평가에 따라) .--

2Q : 부품이 내 설계 정확도 요구 사항을 충족하는 방법은 무엇입니까?

2A : 품질 관리 측정 :

장비 지원 : ± 0.02mm 이내의 전체 크기 감지, 공차 제어.

프로세스 사양 : ISO 9001 시스템 제어, 각 배치 첨부 테스트 보고서 (주요 크기 데이터 포함).

검증 서비스 : 수신 자료 재 방문 또는 타사 인증 (예 : SGS)을 지원합니다.

3Q : 사용자 정의 처리 가격을 계산하는 방법은 무엇입니까?

3A : 재료 비용 : 드로잉 사양에 따라 금액을 계산합니다.

프로세스 복잡성 : 다축 가공 시간, 특수 공구 손실.

추가 서비스 : 표면 처리 (양극화/니켈 도금), 테스트 비용.

비용 절감 전략 : 가공 난이도를 줄이기위한 무료 DFM 최적화 (예 : 깊은 구멍/얇은 벽 설계를 피).

4Q : 특수 재료 또는 표면 처리를 지원합니까?

4A : 금속 : 티타늄 합금 (TC4), 스테인레스 스틸 (316L/17-4PH), 알루미늄 합금 (7075).

플라스틱 : 엿보기 (고온 저항), PTFE (부식 저항).

표면 처리 옵션 :

기능 : 하드 양극화 (HV≥500), 전기 니켈 도금 (염 스프레이 저항 ≥500H).

외관 : 샌드 블라스팅, 미러 연마 (RA≤0.1μm).

5Q : 품질 문제를 해결하는 방법은 무엇입니까?

5A : 애프터 송금 약속 :

책임의 정의 : 결함이 처리 기술로 인해 발생하는 경우 무료 재 작업 또는 재 작업.

빠른 응답 : 솔루션은 48 시간 이내에 이용할 수 있습니다 (예 : 교체/응급 수리) ..

예방 메커니즘 : 배치 위험을 줄이기위한 첫 번째 기사 검사 시스템.